Vzhľadom na vysokú tepelnú vodivosť nevznikajú problémy s kaliteľnosťou pri kalení tepelným spracovaním zliatin medi. Pri rozmeroch polotovarov a výrobkov používaných v praxi sú kalcinované cez.

Meď a zliatiny na jej báze aktívne interagujú s kyslíkom a vodnou parou pri zvýšených teplotách, prinajmenšom intenzívnejšie ako hliník a jeho zliatiny.V súvislosti s touto vlastnosťou sa často používajú ochranné atmosféry pri tepelnom spracovaní polotovarov a výrobkov vyrobených z medi a jej zliatin., pričom ochranné atmosféry sú v technológii tepelného spracovania hliníka zriedkavé.

Žíhanie medi a jej zliatin sa vykonáva s cieľom eliminovať tie odchýlky od rovnovážnej štruktúry, ktoré vznikli pri tuhnutí alebo v dôsledku mechanického pôsobenia alebo predchádzajúceho tepelného spracovania.

Homogenizačné žíhanie spočíva v zahriatí ingotov na maximálnu možnú teplotu, pri ktorej nedochádza k roztaveniu konštrukčných zložiek zliatin. Segregačné javy v medi a mosadzi sa vyvíjajú nevýznamne a na ich homogenizáciu postačuje zahrievanie ingotov pod tlakom za horúca.

Hlavnými zliatinami medi, ktoré potrebujú homogenizačné žíhanie, sú cínové bronzy, pretože zloženie kvapalnej a pevnej fázy v systéme Cu-Sn je veľmi odlišné, a preto dochádza k intenzívnej dendritickej segregácii.

V dôsledku homogenizačného žíhania sa zvyšuje homogenita štruktúry a chemického zloženia ingotov. Homogenizačné žíhanie je jednou z podmienok pre získanie kvalitného finálneho produktu.

Rekryštalizačné žíhanie je jednou z najbežnejších technologických etáp pri výrobe polotovarov z medi a zliatin na jej báze.

Nástupnú teplotu rekryštalizácie medi intenzívne zvyšuje Zr, Cd, Sn, Sb, Cr, zatiaľ čo Ni, Zn, Fe, Co majú malý vplyv. Zvýšenie teploty nástupu rekryštalizácie pri súčasnej prítomnosti viacerých prvkov je neaditívne, ale mierne prevyšuje príspevok najúčinnejšej nečistoty. V určitých prípadoch, napríklad, keď sa do medi zavádza olovo a síra, je celkový účinok vyšší ako jednotlivé účinky. Meď deoxidovaná fosforom je na rozdiel od medi s obsahom kyslíka náchylná na silný rast zŕn pri žíhaní Prah rekryštalizácie sa v prítomnosti fosforu posúva k vyšším teplotám.

Kritický stupeň deformácie pre bezkyslíkatú meď s veľkosťou zŕn rádovo 2 x 10 in-2 cm po žíhaní pri 800 °C počas 6 hodín je približne 1 %. Nečistoty, ako je železo, zvyšujú kritický stupeň deformácie, ktorý je pre mosadz 5-12 % (obr. 44).

Teplota rekryštalizácie mosadzí je ovplyvnená aj predchádzajúcim spracovaním, predovšetkým stupňom deformácie za studena a veľkosťou zŕn vzniknutých pri tomto spracovaní. Takže napríklad čas pred začiatkom rekryštalizácie mosadze L95 pri teplotách 440 ° C je 30 minút pri stupni deformácie za studena 30 % a 1 minúta pri stupni deformácie 80 %.

Veľkosť počiatočného zrna ovplyvňuje kryštalizačný proces opačný k zvýšeniu stupňa deformácie. Napríklad v zliatine L95 s počiatočnou veľkosťou zrna 30 a 15 μm vedie žíhanie po 50 % deformácii pri teplote 440 °C k rekryštalizácii po 5, respektíve 1 minúte. Zároveň počiatočná veľkosť zrna neovplyvňuje rýchlosť rekryštalizácie, ak teplota žíhania presiahne 140 °C.

Na obr. 45 sú uvedené údaje o vplyve zloženia α-mosazi na teplotu žíhania (stupeň deformácie 45 % doba žíhania 30 min), ktorá poskytuje danú zrnitosť. Pri rovnakých podmienkach deformácie a žíhania, so zvyšovaním obsahu zinku, veľkosť zrna klesá, dosahuje minimum a potom rastie. Takže napríklad po žíhaní pri 500 °C počas 30 minút je veľkosť zrna: v medi 0,025 mm; v mosadzi s 15 % Zn 0,015 mm a v mosadzi s 35 % Zn 0,035 mm. Obrázok 45 tiež ukazuje, že v α-mosadzi zrno začína rásť pri relatívne nízkych teplotách a rastie až do teploty solidu.V dvojfázovej (α + β)- a špeciálnej mosadzi dochádza k rastu zrna spravidla len pri teplotách pri ktorá jedna β-fáza. Napríklad pre mosadz L59 začína výrazný nárast zrna pri žíhaní nad teplotou 750 °C.

Teplota žíhania mosadze sa volí približne o 250–350 °C vyššia ako teplota, pri ktorej začína rekryštalizácia (tabuľka 16).

Pri žíhaní zliatin medi s obsahom 32-39% Zn pri teplotách nad α⇔α+β-prechodom sa vyzráža β-fáza, čo spôsobuje nerovnomerný rast zŕn. Takéto zliatiny je žiaduce žíhať pri teplotách nepresahujúcich rovnovážnu čiaru α⇔α+β systému Cu-Zn. V tomto ohľade mosadz, ktorej zloženie sa nachádza blízko bodu maximálnej rozpustnosti zinku v medi, by mala byť žíhaná v peciach s vysokou presnosťou regulácie teploty a vysokou rovnomernosťou jej rozloženia po objeme medi.

Na obr. 46 sú znázornené optimálne režimy žíhania pre jednoduché mosadze na základe výsledkov sumarizácie technologických odporúčaní nazhromaždených v domácej a svetovej praxi. Existuje tendencia k zvýšeniu teploty úplného žíhania mosadze so zvýšením obsahu zinku v nich.

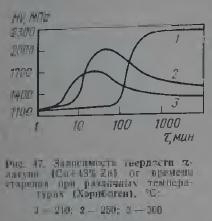

Pri voľbe režimov rekryštalizačného žíhania mosadzí treba brať do úvahy, že zliatiny ležiace v blízkosti fázového rozhrania α/α+β (obr. 46) môžu byť tepelne vytvrdené v dôsledku premenlivej rozpustnosti zinku v medi. Kalenie mosadzí s obsahom viac ako 34 % Zn ich robí náchylnými na starnutie (obr. 47) a schopnosť vytvrdzovania počas starnutia sa zvyšuje so zvyšujúcim sa obsahom zinku až na 42 %. Tento typ tepelného kalenia mosadze nenašiel praktické uplatnenie. Napriek tomu rýchlosť ochladzovania mosadze typu L63 po rekryštalizačnom žíhaní ovplyvňuje ich mechanické vlastnosti. Možnosť rozkladu presýtených roztokov v α-mosazi s obsahom viac ako 34 % Zn a v α+β-mosazi by sa mala brať do úvahy aj pri výbere režimov žíhania na zníženie napätia. Silná deformácia za studena môže urýchliť rozklad presýtených α- a β-roztokov počas žíhania.

Podľa literatúry sa teplota nástupu rekryštalizácie mosadze L63 pohybuje od 250 do 480 ° C. Najjemnejšie zrnitá štruktúra v zliatine L63 vzniká po žíhaní pri teplotách 300-400 ° C. Čím vyšší je stupeň predch. deformácia za studena, čím menšia je veľkosť rekryštalizovaného zrna a tým väčšia tvrdosť (obr. 48) pri rovnakých podmienkach žíhania.

O kvalite žíhaného materiálu rozhodujú nielen jeho mechanické vlastnosti, ale aj veľkosť rekryštalizovaného zrna. Veľkosť zrna v úplne rekryštalizovanej štruktúre je pomerne jednotná. Pri nesprávne nastavených režimoch rekryštalizačného žíhania sa v štruktúre zreteľne nachádzajú dve skupiny zŕn rôznych veľkostí. Táto takzvaná dvojitá štruktúra je obzvlášť nežiaduca pri hlbokom ťahaní, ohýbaní alebo leštení a leptaní obrobku.

S nárastom zrnitosti na určitú hranicu sa tvárnosť mosadze zlepšuje, ale kvalita povrchu sa zhoršuje. Na povrchu výrobku so zrnitosťou väčšou ako 40 mikrónov sa pozoruje charakteristická drsnosť "pomarančová kôra".

Etapy vývoja deformovanej štruktúry sú časovo výrazne predĺžené, a preto sa zdá byť možné získať čiastočne alebo úplne rekryštalizovanú štruktúru s jemnými zrnami zmenou doby žíhania. Polotovary s neúplne prekryštalizovanou štruktúrou s veľmi malou zrnitosťou sú lisované bez vytvorenia „pomarančovej kôry“.

Neúplné žíhanie, ktorého trvanie je určené stupňom predbežnej deformácie, sa vykonáva v rozmedzí 250-400 °C. Pre dodržanie presného technologického režimu by sa takéto žíhanie malo vykonávať v preťahovacích peciach, kde je prevádzková teplota a doba zdržania (rýchlosť ťahania) sú prísne kontrolované.

Neúplné žíhanie sa používa najmä na zníženie zvyškových napätí, ktoré môžu viesť k takzvanému „sezónnemu praskaniu“. Tento typ korózie, vlastný mosadzi s obsahom viac ako 15 % Zn, spočíva v postupnom rozvoji medzikryštalických trhlín za súčasného pôsobenia napätia (zvyškového a aplikovaného) a špecifických chemických činidiel (napríklad roztoky a výpary čpavku roztoky ortuťových solí, vlhký anhydrid kyseliny sírovej, rôzne amíny atď.). Predpokladá sa, že citlivosť mosadzí na sezónne praskanie je spôsobená skôr nehomogenitou napätia ako ich absolútnou hodnotou.

Účinnosť žíhania na zníženie zvyškových napätí sa kontroluje testom vzorky ortuti. Metóda testovania rozpadu ortuti poskytuje kvalitatívne hodnotenie prítomnosti zvyškových napätí. Vychádza z rozdielneho správania namáhaného a nenamáhaného materiálu pri vystavení dusičnanu ortuti. Počas skúšky sa na namáhanom materiáli objavia pozdĺžne a priečne trhliny viditeľné voľným okom. Objavujú sa v miestach ťahových napätí, ktoré môžu spôsobiť deštrukciu výrobku v prevádzke alebo pri skladovaní v dôsledku korózneho praskania.

Režimy žíhania mosadze na zníženie zvyškových napätí sú uvedené na obr. 46 a v tabuľke. 16.

Máte záujem o žíhanie, kalenie a tepelné spracovanie mosadze? Dodávateľ Evek GmbH ponúka nákup mosadze za prijateľnú cenu v širokom sortimente. Zabezpečíme dodanie produktov do ktoréhokoľvek bodu kontinentu. Cena je optimálna.

Voľba technológie

Typy tepelného spracovania mosadze sú určené percentom zinku v zliatine, ako aj typom stavového diagramu, do ktorého druhu mosadze zliatina patrí - jednofázový alebo dvojfázový. Dodávateľ Evek GmbH ponúka odkúpiť mosadzné valcované výrobky domácej a zahraničnej výroby za prijateľnú cenu v širokom sortimente. Zabezpečíme dodanie produktov do ktoréhokoľvek bodu kontinentu. Cena je optimálna.

Tepelné spracovanie jednofázových (obyčajných) mosadzí

Pre takéto odrody sa používa rekryštalizácia alebo konvenčné žíhanie. Cieľom je odstrániť vnútorné napätia, ktoré sa môžu objaviť v procese plastickej deformácie materiálu. Režim žíhania závisí od koncentrácie zinku v zliatine: so zvýšením tohto parametra klesá požadovaná teplota tepelného spracovania, ale nie viac ako 300 ° C. Účinnosť žíhania závisí od konečnej veľkosti zrna v mikroštruktúre. Inštalujú sa podľa údajov mikroskopu s kovovými nástrojmi alebo podľa referenčných štruktúr, ktoré sú uvedené v GOST 5362.

Atmosféra na žíhanie

Neodporúča sa vykonávať tepelné spracovanie v bežnej atmosfére obsahujúcej značné množstvo kyslíka. To vedie k nerovnomernému zmenšeniu veľkosti zrna a na povrchu zliatiny sú zreteľne rozlíšené oxidové škvrny, ktoré je potrebné odstrániť leptaním zliatiny v roztoku kyseliny ortofosforečnej alebo dvojchrómanu draselného. Efektívnejším spôsobom tepelného spracovania je vákuové žíhanie, prípadne použitie ochrannej atmosféry inertných plynov. Zároveň sa znižuje aj vyhorenie zinku.

Tepelné spracovanie dvojfázovej mosadze

Viacfázové mosadze sa získavajú pridaním legujúcich prvkov iných ako zinok – železo, hliník, olovo atď. Každá z mosadzných tried má svoju vlastnú rekryštalizačnú teplotu žíhania. Najčastejšie používané režimy sú:

Kúpiť. Dodávateľ, cena

Máte záujem o žíhanie, kalenie a tepelné spracovanie mosadze? Dodávateľ Evek GmbH ponúka nákup mosadze za cenu výrobcu. Zabezpečíme dodanie produktov do ktoréhokoľvek bodu kontinentu. Cena je optimálna. Pozývame vás na partnerskú spoluprácu.

Žíhanie a kalenie duralu

Žíhanie duralu sa vykonáva na zníženie jeho tvrdosti. Časť alebo obrobok sa zahreje na približne 360 ° C, ako pri kalení, nejaký čas sa udržiava a potom sa ochladí na vzduchu. Tvrdosť žíhaného duralu je takmer polovičná v porovnaní s tvrdeným duralom. Teplota ohrevu duralového dielu sa môže približne určiť nasledovne. Pri teplote 350--360 ° C je drevený horák, ktorý sa vedie pozdĺž horúceho povrchu dielu, zuhoľnatený a zanecháva tmavú stopu. Presne tak, teplotu dielu je možné určiť pomocou malého kúska medenej fólie (veľkosti hlavičky zápalky), ktorá je umiestnená na jej povrchu. Pri 400°C sa nad fóliou objaví malý zelenkastý plameň. Žíhaný dural má nízku tvrdosť, možno ho raziť a ohýbať na polovicu bez obáv z prasknutia. otužovanie. Dural je možné kaliť. Počas vytvrdzovania sa časti vyrobené z tohto kovu zahrejú na 360–400 ° C, nejaký čas sa udržiavajú, potom sa ponoria do vody pri izbovej teplote a nechajú sa tam až do úplného ochladenia. Ihneď potom sa dural stáva mäkkým a tvárnym, ľahko sa ohýba a kuje. Po troch až štyroch dňoch získava zvýšenú tvrdosť. Jeho tvrdosť (a zároveň krehkosť) sa zvýši natoľko, že neznesie ohyb pod malým uhlom. Dural získava najvyššiu pevnosť po starnutí. Starnutie pri izbovej teplote sa nazýva prirodzené a pri zvýšených teplotách umelé. Pevnosť a tvrdosť čerstvo tvrdeného duralu, ponechaného pri izbovej teplote, sa časom zvyšuje a dosahuje najvyššiu úroveň po piatich až siedmich dňoch. Tento proces sa nazýva starnutie duralu.

Žíhanie medu a mosadze

Žíhanie medi. Meď je tiež podrobená tepelnému spracovaniu. V tomto prípade môže byť meď vyrobená buď mäkšia alebo tvrdšia. Na rozdiel od ocele sa však meď vytvrdzuje pomalým ochladzovaním na vzduchu a meď získava mäkkosť rýchlym ochladzovaním vo vode. Ak sa medený drôt alebo trubica zahreje na oheň (600°) a potom sa rýchlo ponorí do vody, meď veľmi zmäkne. Po získaní požadovaného tvaru sa výrobok môže opäť zahriať na ohni na 400 ° C a nechať vychladnúť na vzduchu. Drôt alebo rúrka sa potom stanú pevnými. Ak je potrebné ohýbať rúrku, je pevne naplnená pieskom, aby sa zabránilo splošteniu a prasknutiu. Žíhanie mosadze zlepšuje jej ťažnosť. Po žíhaní sa mosadz stáva mäkkou, ľahko sa ohýba, vyráža a dobre ťahá. Na žíhanie sa zahreje na 500 °C a nechá sa vychladnúť na vzduchu pri teplote miestnosti.

Modrenie a „modrenie“ ocele

Modrenie. Oceľové diely po leštení sčernejú alebo tmavomodré v rôznych odtieňoch, zachovávajú si kovový lesk a na ich povrchu sa vytvorí odolný oxidový film; ochrana dielov pred koróziou. Pred modrínovaním je výrobok starostlivo brúsený a leštený. Jeho povrch sa odmastí praním v alkáliách, po ktorom sa výrobok zahreje na 60--70 ° C. Potom sa vloží do pece a zahreje na 320--325 ° C. Rovnomerná farba povrchu výrobku je získa sa len jeho rovnomerným ohrevom. Takto ošetrený výrobok rýchlo utrieme handričkou namočenou v konopnom oleji. Po namazaní sa výrobok opäť mierne zahreje a utrie dosucha. "Modrá oceľ. Oceľové časti môžu dostať krásnu modrú farbu. Na tento účel sa vyrábajú dva roztoky: 140 g hyposulfitu na 1 liter vody a 35 g octanu olovnatého („olovnatý cukor“) tiež na 1 liter vody. Pred použitím sa roztoky zmiešajú a zahrejú do varu. Výrobky sú predčistené, leštené do lesku, potom sú ponorené do vriacej kvapaliny a držané, kým sa nedosiahne požadovaná farba. Potom sa diel umyje v horúcej vode a vysuší, potom sa zľahka utrie handričkou navlhčenou ricínovým alebo čistým strojovým olejom. Takto ošetrené diely sú menej náchylné na koróziu.

Žíhanie a normalizácia ocele

Žíhanie je proces tepelného spracovania kovu, pri ktorom sa kov zahrieva a potom pomaly ochladzuje. Prechod štruktúry z nerovnovážneho stavu do rovnovážnejšieho. Žíhanie prvého druhu, jeho druhy: spätné (je to aj kovový zvyšok), rekryštalizačné žíhanie (nazýva sa aj rekryštalizácia), žíhanie na uvoľnenie vnútorných napätí, difúzne žíhanie (nazývané aj homogenizácia). Žíhanie druhého druhu je zmena štruktúry zliatiny rekryštalizáciou v blízkosti kritických bodov, aby sa získali rovnovážne štruktúry. Žíhanie druhého druhu, jeho druhy: úplné, neúplné, izotermické žíhanie.

Nižšie je uvedené žíhanie, jeho typy, vo vzťahu k oceli.

Návrat (zvyšok) ocele - ohrev na 200 - 400o, žíhanie na zníženie alebo odstránenie deformačného spevnenia. Podľa výsledkov žíhania sa pozoruje pokles deformácií kryštálovej mriežky v kryštalitoch a čiastočná obnova fyzikálno-chemických vlastností ocele.

Rekryštalizačné žíhanie ocele (rekryštalizácia) - ohrev na teploty 500 - 550o; žíhanie na uvoľnenie vnútorných pnutí - ohrev až na teploty 600 - 700o. Tieto typy žíhania uvoľňujú vnútorné napätia v kove odliatkov z nerovnomerného ochladzovania ich častí, a to aj v obrobkoch spracovávaných tlakom (valcovanie, ťahanie, razenie) pri teplotách pod kritickými hodnotami. V dôsledku rekryštalizačného žíhania vyrastajú z deformovaných zŕn nové kryštály, bližšie k rovnováhe, preto tvrdosť ocele klesá a zvyšuje sa ťažnosť a rázová húževnatosť. Na úplné odstránenie vnútorných napätí ocele je potrebná teplota aspoň 600o.

Chladenie po udržiavaní na danej teplote by malo byť dosť pomalé: v dôsledku zrýchleného ochladzovania kovu sa znovu objavia vnútorné napätia.

Difúzne žíhanie ocele (homogenizácia) sa používa vtedy, keď má oceľ intrakryštalickú segregáciu. Zarovnanie zloženia v zrnách austenitu sa dosiahne difúziou uhlíka a iných nečistôt v pevnom stave spolu so samodifúziou železa. Podľa výsledkov žíhania sa oceľ stáva homogénnou v zložení (homogénna), preto sa difúzne žíhanie nazýva aj homogenizácia.

Teplota homogenizácie by mala byť dostatočne vysoká, ale nemalo by byť dovolené prepálenie a roztavenie zŕn. Ak je povolené spálenie, potom vzdušný kyslík oxiduje železo, prenikajúc do jeho hrúbky, vytvárajú sa kryštály, oddelené oxidovými škrupinami. Prepálenie nemožno eliminovať, preto sú prepálené polotovary konečným manželstvom.

Difúzne žíhanie ocele zvyčajne vedie k príliš silnému zhrubnutiu zrna, čo by sa malo korigovať následným úplným žíhaním (na jemné zrná).

Úplné žíhanie ocele je spojené s fázovou rekryštalizáciou, zjemnením zrna pri teplotách bodov AC1 a AC2. Jeho účelom je zlepšiť štruktúru ocele pre uľahčenie následného spracovania rezaním, razením alebo kalením, ako aj získanie jemnozrnnej rovnovážnej perlitovej štruktúry hotového dielu. Pre úplné žíhanie sa oceľ zahreje o 30-50° nad teplotu linky GSK a pomaly sa ochladí.

Po žíhaní je prebytočný cementit (v hypereutektoidných oceliach) a eutektoidný cementit vo forme dosiek, preto sa perlit nazýva aj lamelárny.

Pri žíhaní ocele na lamelárny perlit sa polotovary nechávajú v peci až do vychladnutia, najčastejšie s čiastočným ohrevom pece palivom tak, aby rýchlosť chladenia nebola väčšia ako 10-20o za hodinu.

Ryža. 1.

Žíhaním sa dosiahne aj zjemnenie zrna. Hrubozrnná štruktúra, napríklad hypoeutektoidná oceľ (obr. 1), sa získa počas tuhnutia v dôsledku voľného rastu zŕn (ak je chladnutie odliatkov pomalé) a tiež v dôsledku prehriatia ocele. Táto štruktúra sa nazýva Widmanstette (podľa rakúskeho astronóma A. Widmanstettena, ktorý objavil takúto štruktúru v meteorickom železe v roku 1808). Takáto štruktúra dáva obrobku nízku pevnosť.Štruktúra sa vyznačuje tým, že inklúzie feritu (svetlé oblasti) a perlitu (tmavé oblasti) sú usporiadané vo forme podlhovastých dosiek pod rôznymi uhlami navzájom. V hypereutektoidných oceliach je štruktúra Widmanstat charakteristická čiarkovaným usporiadaním prebytočného cementitu.

Ryža. 2.

Zjemnenie zrna je spojené s rekryštalizáciou alfa železa na gama železo; chladením a spätným prechodom gama železa na alfa železo je zachovaná jemnozrnná štruktúra.

Jedným z výsledkov žíhania na lamelárny perlit je teda jemnozrnná štruktúra.

Neúplné žíhanie ocele je spojené s fázovou rekryštalizáciou len pri teplote bodu A C1; neúplné žíhanie sa používa po spracovaní za tepla, keď má obrobok jemnozrnnú štruktúru.

Oceľ na žíhanie na granulovaný perlit sa zvyčajne používa na eutektoidné, hypereutektoidné ocele, na zvýšenie ťažnosti, húževnatosti ocele a zníženie jej tvrdosti. Na získanie zrnitého perlitu sa oceľ zahreje nad bod AC1 a potom sa na krátky čas podrží, aby sa cementit v austenite úplne nerozpustil. Potom sa oceľ ochladí na teplotu o niečo nižšiu ako Ar1 a udržiava sa pri tejto teplote niekoľko hodín. V tomto prípade častice zvyšného cementitu slúžia ako kryštalizačné zárodky pre všetok precipitovaný cementit, ktorý rastie ako zaoblené (globulárne) kryštály rozptýlené vo ferite (obr. 2).

Vlastnosti granulovaného perlitu sa výrazne líšia od vlastností lamelárneho perlitu v smere nižšej tvrdosti, ale väčšej lamelárnosti a viskozity. To platí najmä pre hypereutektoidnú oceľ, kde sa všetok cementit (eutektoidný aj nadbytočný) získava vo forme guľôčok.

Izotermické žíhanie - po zahriatí a vydržaní sa oceľ rýchlo ochladí na teplotu mierne pod bod A 1 (obr. 3), potom sa na tejto teplote udržiava až do úplného rozpadu austenitu na perlit, po ktorom sa ochladí na vzduchu. Použitie izotermického žíhania výrazne znižuje čas a tiež zvyšuje produktivitu. Napríklad bežné žíhanie legovanej ocele trvá 13-15 hodín a izotermické žíhanie - iba 4-7 hodín.Schéma izotermického žíhania je znázornená na obr. 7.

Ryža. 3.

Variantom úplného žíhania je normalizácia, ktorá spočíva v zahriatí ocele o 30–50 °C nad čiaru GSE, udržiavaní na týchto teplotách, po ktorom nasleduje ochladenie na vzduchu. Účelom normalizácie je odstránenie zvyškových napätí v kove a vyrovnanie jeho štruktúry.

Graaver 04-03-2010 20:17

Začnem z diaľky.

Výrobe športových medailí sa venujem už viac ako desať rokov, no sú otázky, s ktorými sa neustále stretávam, no konečné odpovede na ne som sa nedozvedel .. vie niekto pomôcť? tu je jeden z nich..

Aby sa zvýšila plasticita, pri lisovaní musí byť mosadzný predvalok žíhaný .. a tu začína zábava ..

Momentálne používam nasledujúci recept na žíhanie mosadze L63 (experimentálne odvodený):

Zahriatie v rúre na t=560 C, držanie 1,5-2 hodiny, ochladenie na vzduchu..

Pri rovnakých parametroch (značka mosadze, režim údržby) je výstup úplne iný výsledok.

V jednom prípade sú všetky "chiki-zväzky" .. mosadz "mäkké", ľahko sa deformujú a majú rovnomerný, zrkadlovo hladký povrch (zodpovedajúci "zrkadlu" razidla).

V inej verzii sa zdá byť všetko po starom .. "mäkké" (plastové), len tam, kde by malo byť "zrkadielko", sa objaví ľahká, sotva znateľná "celulitída-pomarančová kôra" .. zdá sa to ako maličkosť, ale hrôza nie je príjemná

Otázka je..

Možno sa niekto stretol s podobným problémom, ako sa to rieši?

Zaujíma vás - teplota, doba expozície pri zahrievaní a doba (spôsob) chladenia.

Tiež je možné "vyliečiť" mosadzné predvalky "infikované celulitídou" (nie je to správna STK)?

So všetkou úctou, Andrew.

Ress75 04-03-2010 20:47

V šperkárskych technikách existuje taká technika: nazýva sa to r..(už si nepamätám).Význam je opakované žíhanie (6x) striebra atď.Kov sa začína zvnútra odstrkávať. a pri každom cykle povrch produktu lokálne napučiava – taký púštny reliéf vychádza s pomarančovou kôrou. Vo všeobecnosti je krásna, ďalej prirodzene vybledla atď. Možno tu niečo podobné?

Yuzon 04-03-2010 21:45

Presne celý L 63? alebo možno LS

Graaver 04-03-2010 22:08

citat: A mosadz z jednej strany, alebo rôzne dodávky?

Presne celý L 63? alebo možno LS

Párty jedna..

Niekedy nastrihajú tri plachty (aj keď predpokladáme, že plachty sú rôzne, všetky prírezy sa donesú v jednom vreci, toto je cca 900 ks, 300 ks / hárok.), žíham .. časť je normálna, časť je "celulitída" “ (t.j. jedna dávka po STK je v norme, ďalší problém)..

Je pravda, že pripúšťam, že doba expozície v rúre je iná.

Problémy s rozdielom teplôt sú vylúčené..rúra umožňuje udržiavať teplotu "+" _ "-" 1gr.

Neexistuje žiadna „celulitída“ bez žíhania, ale ach, aké ťažké je pretlačiť taký obrobok.

Ak to niekto zažil, .. môže existovať nejaký zaručený recept?

Aby aj "mäkké" aj bez "celulitídy" ..?

Graaver 04-03-2010 22:19

Možno niekto vie, za akých podmienok (prekročenie akých parametrov) sa tento muck vyskytuje?

sm špeciálne 04-03-2010 23:35

Možno "googliť" na žiadosť o chyby žíhania mosadze môže niečo objasniť ...

Yuzon 05-03-2010 11:53

Môžete tiež vyskúšať:

Nemusíte robiť dlhú expozíciu, podľa postupu: pri t = 600 C, zaťažovanie, zahrievanie asi 1 mm / min. ako sa teplota vyrovnala, tak ochladzovanie na vzduchu alebo cez vodu.

IMHO: Pri dlhšom pôsobení v oxidačnej atmosfére začne zinok oxidovať a „rozprúdi“ povrch.

A niekedy sú na vine distribútori plechov (nedokážu vystáť svoj vlastný proces)

Graaver 05-03-2010 14:41

Pri experimentovaní s t = 600 C som zaručene dostala "celulitídu", hoci doba expozície bola dlhá..

V blízkej budúcnosti bude opäť príležitosť experimentovať.

Pokúsim sa skrátiť čas, počas ktorého sú polotovary v rúre.

Nestor74 05-03-2010 16:39

2Graaver

po prázdninách sa skontaktujem s mojimi ľuďmi (chalani veľa pracujú s mosadzou - suveníry, prémiové príslušenstvo), možno mi niečo povedia, odhlásim sa z odberu, ak je tento problém v tom čase stále aktuálny.

Yuzon 05-03-2010 16:50

citat: Pokúsim sa skrátiť čas, počas ktorého sú polotovary v rúre.

Načas: čím menej, tým lepšie. len aby sa rúra rozbehla.

Neposielajte v tesnom obale.

Boole 05-03-2010 17:28

môžete, svojich 5 kopejok: okamžite do vody, bez vystavenia vzduchu

Boole 05-03-2010 17:29

jednoduché valcovanie zliatin medi je priamo opačné ako TO ocelí - ťažnosť stúpa

Graaver 05-03-2010 20:12

citácia: po prázdninách sa skontaktujem s mojimi ľuďmi (chalani veľa pracujú s mosadzou - suvenírmi, vyznamenaním), možno mi niečo povedia, odhlásim sa z odberu, ak je tento problém v tom čase stále aktuálny.

Každá rada sa cení!

A praktické skúsenosti sú obzvlášť dôležité!

citat: zaťažíme na 600 a preložíme rúru na t=560.

Neposielajte v tesnom obale.

Skúšal som chladiť vo vode, ale opäť bolo vystavenie polotovarov v peci významné a v dávke bolo všetko čo najpevnejšie.

To musel byť dôvod neúspechu.

Graaver 12-03-2010 19:52

To, čo sa stalo, bolo najmenej očakávané.

Príbeh v skratke je...

Objednal som si dva plechy z mosadze, bez kontroly som to dal do výroby..

Ukázalo sa, že jeden list bol podľa objednávky mosadzný (L63) a druhý bol bronzový (značka nie je známa, má príjemný ružový odtieň) ..

K tým sa mi bronz nehodí. vlastnosti.

Preto sa celá partia, aby nezaháľala, presúva na blší trh.

Kto by to mohol potrebovať?

Tu je fotografia polotovarov a "skúšobná" medaila z tohto materiálu.

Graaver 13-03-2010 09:27

Uskutočnil som experiment s novou dávkou .. „minimálna požadovaná“ doba držania v rúre + „voľná“ náplň + chladenie vo vode..

Experiment bol úspešný.. chýba "celulitída"!

Veľká vďaka jedno-palatnikom "Bul" a "UZON" za dobré rady !!!

Ospravedlňujem sa za otravovanie..

Je možné "obnoviť" mosadz po chybnej STK?

So všetkou úctou, Andrew.

Tepelné spracovanie neželezných kovov sa vzťahuje na zahrievanie na určitú teplotu, po ktorom nasleduje ochladzovanie pri určitej rýchlosti. Celková účinnosť tepelného spracovania neželezného kovu závisí od jeho predchádzajúceho spracovania, od teploty a rýchlosti ohrevu, trvania expozície pri tejto teplote a rýchlosti chladenia.

Procesy tepelného spracovania neželezných kovov možno rozdeliť do dvoch hlavných skupín: tepelné spracovanie, ktorého účelom je získať štruktúru čo najbližšie k rovnovážnemu stavu, a tepelné spracovanie, ktorého účelom je naopak , je dosiahnuť nerovnovážny stav. V niektorých prípadoch sa obe spomínané skupiny procesov vzájomne prekrývajú.

Prvá skupina zahŕňa rekryštalizačné žíhanie deformovaný materiál, ďalej žíhanie na zmiernenie stresu a nakoniec homogenizačné žíhanie odliatky. Do druhej skupiny, ktorá sa niekedy považuje za tepelné spracovanie v užšom zmysle slova, patrí tepelné spracovanie na získanie nerovnovážneho stavu, teda tzv. disperzné vytvrdzovanie

Mäkké alebo rekryštalizačné žíhanie

Mäkké žíhanie je tepelné spracovanie obrobkov, ktoré boli opracované za studena. Vyrába sa zahriatím produktu na určitú teplotu, udržiavaním na tejto teplote po určitú dobu a spravidla pomalým následným chladením. Úroveň teploty, doba výdrže, ako aj rýchlosti ohrevu a chladenia závisia tak od spôsobu predchádzajúceho spracovania, ako aj od požadovaných vlastností produktu. Preto je proces tohto žíhania charakterizovaný stupňom predchádzajúcej redukcie, teplotou a trvaním žíhania a požadovanou štruktúrou produktu. Stručne to možno vysvetliť na nasledujúcich príkladoch.

Výsledkom je tvrdený kov tlakové ošetrenie počas ohrevu prechádza niekoľkými vzájomne sa prekrývajúcimi zmenami. Najprv dochádza k takzvanému „zotaveniu“, charakterizovanému odstránením vnútorných napätí, t.j. odstránením porúch kryštálovej mriežky spôsobených v materiáli tlakovým spracovaním. V tejto oblasti sa mechanické vlastnosti menia len veľmi málo, hoci zmeny sú už pozorované v niektorých fyzikálnych vlastnostiach. Pri ďalšom zahrievaní sa začnú vytvárať embryá novotvoriacej sa štruktúry a dochádza k rastu týchto embryí. Spoločne sa tieto dva procesy nazývajú rekryštalizácia. Mechanické a fyzikálne vlastnosti, ktoré materiál získal v dôsledku tlakovej úpravy, sa pri rekryštalizácii stráca a materiál získava vlastnosti, ktoré mal pred vytvrdnutím. Potom nasleduje štádium rastu zrna, v ktorom sa kryštály spájajú; zatiaľ čo niektoré kryštály rastú na úkor susedných kryštálov a kryštálová štruktúra sa zväčšuje

Proces zmeny mechanických vlastností bezkyslíkatej medi pri kalení a rekryštalizačnom žíhaní je vysvetlený v nasledujúcich grafoch.

Závislosť mechanických vlastností pri kalení od stupňa stlačenia

Závislosť mechanických vlastností pri rekryštalizačnom žíhaní od teploty

Krivky tvrdosti ako funkcia predchádzajúcej redukcie a teploty, ako aj rast zŕn ako funkcia teploty po rekryštalizácii

Žíhanie na zmiernenie stresu

Tento druh žíhania sa nazýva stabilizácia a vo vzťahu k deformovaným obrobkom - dovolenka. Žíhanie spočíva v zahriatí na nízku teplotu a jej krátkom podržaní pri tejto teplote, kým sa výrobok úplne nezahreje, po ktorom nasleduje pomalé ochladzovanie. Pre obrobky spracovávané tlakom je to teplota z oblasti regenerácie, teda pod teplotou rekryštalizácie. Týmto žíhaním sa eliminujú vnútorné napätia spôsobené napríklad pri odliatkoch nerovnomerným ochladzovaním a tepelným spracovaním a pri výkovkoch - tlakové spracovanie za studena, tepelné spracovanie alebo rezanie s veľkými úsekmi triesky. Počas tohto zahrievania sa zachová predchádzajúca kryštalizácia. Mechanické vlastnosti sa tiež výrazne nemenia, a to ani po dlhodobom skladovaní.

Pre produkty, najmä zložité konfigurácie, tento proces zabezpečuje rozmerovú stabilitu. Príklad temperovacích teplôt pre niektoré tvárnené zliatiny hliníka a medi je uvedený v tabuľke 1

Teploty temperovania na zmiernenie napätia v niektorých tvárnených kovoch a zliatinách

Homogenizačné žíhanie

Homogenizačné žíhanie je tepelné spracovanie pozostávajúce zo zahriatia na vysokú teplotu a udržiavania na tejto teplote po určitú dobu, kým sa nedosiahne jednotné zloženie a jednotná štruktúra. Nasleduje spravidla pomalé ochladzovanie. Nachádza sa v liatych zliatinách nerovnomernosť (heterogenita) dvoch druhov. toto - segregácia nečistôt, ktoré sa hromadia v tých častiach odliatku, ktoré tuhnú ako posledné, a delaminácia (vrstvenie) každý jednotlivý kryštál tuhého roztoku. Nepravidelnosti v kryštáli sa dajú ľahko vyrovnať difúzia ak beží pri dostatočne vysokej teplote a dostatočne dlho. Naopak, nečistoty nahromadené v jednotlivých miestach odliatku sa žíhaním rozptyľujú oveľa horšie. Sú schopné difúzie len vtedy, ak sa rozpustia v základnom kove pri vysokých teplotách. Ale aj v tomto prípade je proces homogenizácie náročný kvôli dlhej dráhe, ktorú musia jednotlivé častice prejsť.

Homogenizačné žíhanie je možné aplikovať aj na deformované kovy, ak je potrebné zlepšiť niektoré ich mechanické vlastnosti, najmä viskozita A chemická odolnosť zliatina. Zahriatím na vysokú teplotu určite legujúcich prvkov sa prenesú do tuhého roztoku, kým sa zliatina nestane homogénnou, a potom sa segregácia potlačí rýchlym ochladením. Tento proces sa však už presúva do oblasti tepelného spracovania na získanie nerovnovážnych stavov

disperzné vytvrdzovanie

Pre disperzné vytvrdzovanie zliatiny je predpokladom, že hlavné kryštály obsahujú čiastočne rozpustnú fázu, ktorej rozpustnosť klesá s klesajúcou teplotou. Pri pomalom ochladzovaní dochádza k segregácii, v dôsledku ktorej sa v závislosti od tvaru diagramu môže oddeliť čistý kov, tuhý roztok zlúčenín alebo nejaká iná fáza. Rýchle ochladenie z oblasti tuhého roztoku môže v mnohých prípadoch potlačiť segregáciu a takto ochladená zliatina sa môže dostať do nerovnovážneho stavu presýteného tuhého roztoku. Pri ďalšom miernom zahrievaní alebo normálnej teplote má zliatina tendenciu dostať sa do stabilného stavu. Tento zložitý proces ešte nie je úplne objasnený, aj keď sa v praxi už používa množstvo vytvrditeľných zliatin. Proces prebieha rozdielne pre rôzne vytvrditeľné zliatiny a v mnohých prípadoch nie je rovnaký ani pre rovnakú zliatinu. Preto sa obmedzíme na krátky popis tohto procesu.

Vytvrdzovanie pozostáva hlavne z troch krokov. Najprv sa zliatina zahreje na vhodnú teplotu. Táto teplota je medzi čiara solidus a čiara rozpustnosti v tuhom stavečo najbližšie k teplote solidu. Najlepšie je udržiavať túto teplotu, vzhľadom na jej úzky rozsah, najmä pre hliníkové zliatiny (490-535 °C) vo fyziologickom roztoku, a preto sa práve takéto roztoky používajú najčastejšie. Účelom tohto typu žíhania je získať bohatý tuhý roztok. Expozícia pri tejto teplote závisí od typu zliatiny a druhu obrobku. Nasleduje rýchle ochladenie (kalenie v oleji alebo vode). Zliatina prechádza rôznymi stupňami, blíži sa k rovnovážnemu stavu a atómy presýteného tuhého roztoku sú zakaždým usporiadané inak. Tento proces sa uskutočňuje pri normálnej alebo zvýšenej teplote; niekedy sa tomu hovorí starnutie. V niektorých prípadoch sa medzi kalením a starnutím vykonáva opracovanie za studena. Starnutie pri normálnej teplote je tzv prirodzené a pri zvýšených teplotách umelé

Počas vytvrdzovania sa menia mechanické vlastnosti. Po kalení sa pevnosť o niečo znižuje s nárastom húževnatosti a starnutím sa pevnosť opäť zvyšuje a húževnatosť a ťažnosť sa mierne znižujú. Tieto zmeny počas starnutia majú určité zákonitosti v závislosti od teploty, dĺžky starnutia a typu zliatiny. Po dosiahnutí maxima sa pevnosť zliatiny ďalším zahrievaním opäť znižuje. V dôsledku toho prestarnutie» zliatina prechádza z nestabilného stuhnutého stavu do rovnovážneho stavu a materiál získava svoje predchádzajúce mechanické vlastnosti. Pevnosť v kalenom stave je samozrejme vždy väčšia ako pevnosť, ktorú možno z tej istej zliatiny získať mechanickým kalením a vo všeobecnosti majú kalené zliatiny najvyššiu pevnosť v porovnaní s ostatnými kovmi tejto skupiny. Počas procesu vytvrdzovania sa menia aj niektoré fyzikálne vlastnosti.

Obrázok 5 ukazuje vplyv teploty a trvania umelého starnutia na mechanické vlastnosti tvárnenej zliatiny AlMgSi.

Všeobecný diagram závislosti teploty a trvania žíhania pre rôzne spôsoby tepelného spracovania tvárnenej zliatiny AlMgSi je na obr.

V niektorých neželezných zliatinách pri tepelnom spracovaní do nerovnovážneho stavu prebiehajú procesy rekryštalizácie rovnako ako v oceli. Napríklad v niektorých hliníkových bronzoch, tzv fázové premeny γ - α, v súvislosti s ktorým možno celý proces, pozostávajúci z kalenia a popúšťania, nazvať tepelné zlepšenie. Zmeny mechanických vlastností počas popúšťania sú odlišné od tých, ktoré sprevádzajú vytvrdzovanie: po kalení sa zvyšuje pevnosť pri súčasnom znížení húževnatosti a pri popúšťaní sa pevnosť opäť znižuje, zatiaľ čo húževnatosť sa mierne zvyšuje

Hodnoty mechanických vlastností tvárnených hliníkových zliatin podrobených rôznym tepelným úpravám

| Trieda zliatiny | Polotovar | σ t, (kg / mm 2) | σ vr, (kg / mm 2) | 5 10 , (%) |

|---|---|---|---|---|

| Al 99,5 | List | 1,5 | 7 — 10 | 22 |

| Al-Cu4-Mg1 | List | 18 — 24 | 11 | |

| Al-Zn6-Mg-Cu | tyč | 18 — 28 | 9 | |

| Al-Mg-Si | List | 11 — 15 | 16 | |

| Al-Mg | List | 18 — 23 | 16 | |

| Al-Mg5 | tyč | 25 — 28 | 16 | |

| Al-Mg-Mn | List | 17 — 26 | 15 | |

| Al-Mn | Rúra | 11 — 17 | 16 |

v pevnom stave

| Trieda zliatiny | Polotovar | σ t, (kg / mm 2) | σ vr, (kg / mm 2) | 5 10 , (%) |

|---|---|---|---|---|

| Al 99,5 | List | 11 | 13 | 4 |

| Al-Mg-Si | List | 15 | 17 | 4 |

| Al-Mg | List | 27 | 3 | |

| Al-Mg5 | tyč | 28 | 32 | 3 |

| Al-Mg-Mn | List | 20 | 24 | 3 |

| Al-Mn | Rúra | 19 | 3 |

vo vyliečenom stave

| Trieda zliatiny | Polotovar | σ t, (kg / mm 2) | σ vr, (kg / mm 2) | 5 10 , (%) | Poznámky |

|---|---|---|---|---|---|

| Al-Cu4-Mg1 | List | 28 | 43,5 | 10 | Vytvrdené pri normálnej teplote; všetky veľkosti |

| Al-Cu-Ni-Mg-Fe | Kovanie | 26 | 38 | 4 | Malé výkovky a v smere vlákien |

| Al-Zn6-Mg-Cu | tyč | 38 | 50 | 6 | Vytvrdené pri vysokej teplote |

| Al-Mg-Si | List | 10 | 20 | 12 |

Režimy tepelného spracovania a hodnoty mechanických vlastností zliatin hliníka

| Trieda zliatiny | Casting | Spôsob tepelného spracovania odlievania | Teplota kalenia (°C) | Čas udržania pri tejto teplote (hodiny) | Teplota starnutia (°C) | Trvanie starnutia (hodiny) | σ t, (kg / mm 2) | σ vr, (kg / mm 2) | 5 5, (%) | HB |

|---|---|---|---|---|---|---|---|---|---|---|

| Al-Si-Cu5 | Do piesku | 180±5 | 15 | 16 | 65 | |||||

| Al-Si-Cu5 | Do piesku | vytvrdený za tepla | 525±5 | 4 | 180±5 | 5 | 20 | 70 | ||

| Al-Si-Cu5 | Do piesku | 525 +5 -10 | 4 | 230±5 | 5 | 18 | 1 | 65 | ||

| Al-Si-Cu5 | V chladiacej forme | Vystavené umelému starnutiu | 180±5 | 15 | 16 | 65 | ||||

| Al-Cu-Si5 | V chladiacej forme | tvrdené a stabilizované | 525 +5 -10 | 4 | 230±5 | 5 | 18 | 1 | 65 | |

| Al-Cu-Ni-Mg | Do piesku | vytvrdený za tepla | 515±5 | 4 — 10 | 235±5 | 4 — 6 | 18 | 22 | 0,3 | 90 |

| Al-Cu-Ni-Mg | V chladiacej forme | vytvrdený za tepla | 515±5 | 4 — 10 | 235±5 | 4 — 6 | 20 | 24 | 0,3 | 90 |

| Al-Mg11 | Do piesku | stvrdnuté | 435±5 | 15 — 20 | 28 | 9 | 60 | |||

| Al-Si13 | Do piesku | Tepelne neošetrené | 8 | 17 | 4 | 50 | ||||

| Al-Si13 | V chladiacej forme | Žíhané | 9 | 20 | 3 | 55 |

Poznámka: Hodnoty mechanických vlastností sú minimálne hodnoty a vzťahujú sa na špeciálne odliate skúšobné tyče.

Spôsoby tepelného spracovania tvárnených hliníkových zliatin

tvárnenie za tepla

| Trieda zliatiny | Optimálna teplota (°C) | |

|---|---|---|

| Al 99,5 | 380 — 500 | 1 — 2 |

| Al-Cu4-Mg1 | 400 — 450 | 4 — 8 |

| Al-Cu-Ni-Mg-Fe | 420 — 470 | 4 — 8 |

| Al-Zn6-Mg-Cu | 440 — 460 | 4 — 8 |

| Al-Mg-Si | 480 — 520 | 2 — 4 |

| Al-Mg | 400 — 450 | 2 — 4 |

| Al-Mg5 | 330 — 400 | 3 — 6 |

| Al-Mg-Mn | 400 — 450 | 2 — 4 |

| Al-Mn | 450 — 500 | 1 — 2 |

Úplné žíhanie

| Trieda zliatiny | Teplota (°C) | Čas udržania pri tejto teplote (hodiny) | Spôsob chladenia |

|---|---|---|---|

| Al 99,5 | 360 — 400 | 2 — 6 | Na živo |

| Al-Cu4-Mg1 | 330 — 420 | 1 — 6 | |

| Al-Cu-Ni-Mg-Fe | 340 — 400 | 1 — 6 | Pomaly v rúre; rýchle ochladenie 40 - 60 st./h na teplotu 200°C |

| Al-Zn6-Mg-Cu | 420 — 440 | 2 | Pomaly v rúre; rýchle chladenie 30 — 50 st./h |

| Al-Mg-Si | 360 — 400 | 4 — 8 | Pomaly v rúre; rýchle ochladenie 60 - 100 st./h na teplotu 200°C |

| Al-Mg | 360 — 400 | 2 — 4 | Na živo |

| Al-Mg5 | 360 — 400 | 2 — 4 | Pomaly v rúre |

| Al-Mg-Mn | 360 — 400 | 1/2 — 3 | Na živo |

| Al-Mn | 500 - 550 (rýchle zahriatie) | 1 — 4 | Na živo |

Vytvrdzovanie

| Trieda zliatiny | Teplota kalenia (°C) | Čas udržania pri tejto teplote (hodiny) | Teplota starnutia (°C) | Trvanie starnutia (hodiny) |

|---|---|---|---|---|

| Al-Cu4-Mg1 | 490 — 505 | 1/4 - 1, kúpeľ | Pri normálnej teplote | 5 dní |

| Al-Cu-Ni-Mg-Fe | 520 — 540 | 1/2 - 1, kúpeľ | 180 — 195 | 12 – 14 hod |

| Al-Zn6-Mg-Cu | 465 — 475 | 5 - 15 minút, kúpeľ; 10 - 30 min, vzduchová rúra | 130 — 140 | 16 hod |

| Al-Mg-Si | 520 — 535 | 1/3 - 1, kúpeľ | 155 — 160 | 4 - 6 h |

Hodnoty mechanických vlastností tvárnených zliatin medi podrobených rôznym tepelným úpravám

Mäkké alebo po tvarovaní za tepla

| Trieda zliatiny | Polotovar | σ t, (kg / mm 2) | σ vr, (kg / mm 2) | 5 10 , (%) |

|---|---|---|---|---|

| Cu 99,5 | List | 20 | 30 | |

| Cu-Sn 6 | tyč | 15 | 35 | 40 |

| Pani (mosadz) 90 | List | 8 | 25 | 40 |

| Pani (mosadz) 70 | List | 13 | 28 | 47 |

| Pani (mosadz) 63 | Tvarový profil | 12 | 31 | 40 |

| Cu-Ni2-Si | tyč | 10 | 25 | 30 |

| Cu-Al 10-Fe-Ni | tyč | 40 | 65 | 5 |

| Cu-Be (2,0 %)-Co (0,3 %) | Plech a tyč | 17 — 25 | 42 — 52 | 35 — 50 |

v pevnom stave

| Trieda zliatiny | Polotovar | σ t, (kg / mm 2) | σ vr, (kg / mm 2) | 5 10 , (%) |

|---|---|---|---|---|

| Cu 99,5 | List | 16 | 30 | 4 |

| Cu-Sn 6 | tyč | 45 | 50 | 8 |

| Pani (mosadz) 90 | List | 20 | 35 | 8 |

| Pani (mosadz) 70 | List | 30 | 45 | 15 |

| Pani (mosadz) 63 | Tvarový profil | 35 | 42 | 15 |

| Cu-Be (2,0 %)-Co (0,3 %) | Plech a tyč | 52 — 60 | 63 — 70 | 10 — 20 |