در سال 1799 ، وی حق ثبت اختراع استفاده و روش تولید گاز روشنایی با تقطیر خشک چوب یا زغال سنگ را دریافت کرد ، اما گاز روشنایی نه تنها برای روشنایی مناسب بود.

افتخار ساخت یک موتور موفق تجاری احتراق داخلی متعلق به مکانیک بلژیکی ژان اتین لنور است. لنوآر هنگام کار در یک کارخانه گالوانیک به این ایده رسید که مخلوط سوخت و هوا در یک موتور گازی را می توان با جرقه برقی مشتعل کرد و بر اساس این ایده تصمیم به ساخت موتور گرفت. لنوآیر با حل مشکلاتی که در این مسیر بوجود آمد (ضربات محکم و گرم شدن بیش از حد پیستون ، منجر به تشنج) ، در مورد سیستم خنک کننده و روغن کاری موتور فکر کرد ، یک موتور احتراق داخلی قابل اجرا ایجاد کرد. در سال 1864 ، بیش از سیصد موتور با ظرفیت های مختلف تولید شد. Lenoir که ثروتمند شد ، کار در زمینه بهبود بیشتر اتومبیل خود را متوقف کرد و این سرنوشت آن را از پیش تعیین کرد - با موتور پیشرفته تری که توسط آگوست اوتو مخترع آلمانی ایجاد شد ، از بازار اخراج شد و حق اختراع مدل خود را از یک موتور گازی در سال 1864 دریافت کرد.

در سال 1864 ، آگوستو اتو مخترع آلمانی توافق نامه ای را برای اجرای اختراع خود با مهندس ثروتمند لانگن امضا کرد - شرکت "اوتو و کمپانی" ایجاد شد. نه اتو و نه لانگن دانش کافی در زمینه مهندسی برق و احتراق الکتریکی رها شده ندارند. آنها را با یک شعله باز از طریق یک لوله مشتعل کردند. سیلندر موتور اوتو برخلاف موتور لنوآر عمودی بود. شافت چرخان از کنار روی سیلندر قرار گرفت. اصل کار: شافت چرخان پیستون را با 1/10 ارتفاع سیلندر بلند کرد ، در نتیجه یک فضای کم نظیر در زیر پیستون شکل گرفت و مخلوطی از هوا و گاز مکش شد. سپس این مخلوط مشتعل شد. در حین انفجار ، فشار زیر پیستون به حدود 4 اتمسفر افزایش یافت. تحت تأثیر این فشار ، پیستون بالا رفت ، حجم گاز افزایش یافت و فشار افت کرد. پیستون ، ابتدا تحت فشار گاز ، و سپس به دلیل اینرسی ، بالا می رود تا جایی که خلا under زیر آن ایجاد می شود. بنابراین ، انرژی سوخت سوخته با حداکثر بازده در موتور استفاده شد. این اصلی ترین یافته اصلی اتو بود. سرکوب پیستون به سمت پایین تحت تأثیر فشار جوی آغاز شد و پس از رسیدن فشار در سیلندر به اتمسفر ، سوپاپ خروجی باز شد و پیستون با جرم خود گازهای خروجی را جابجا کرد. با توجه به گسترش کاملتر محصولات احتراق ، راندمان این موتور به طور قابل توجهی بالاتر از راندمان موتور لنوآیر بود و به 15٪ رسید ، یعنی از بازده بهترین موتورهای بخار آن زمان فراتر رفت. علاوه بر این ، موتورهای اتو تقریباً پنج برابر از موتورهای لنوآر مقرون به صرفه بودند و بلافاصله تقاضای آنها بسیار زیاد شد. در سالهای بعدی ، حدود پنج هزار مورد از آنها تولید شد. با وجود این ، اوتو سخت تلاش کرد تا طرح های خود را بهبود بخشد. به زودی ، از یک میل لنگ استفاده شد. با این حال ، مهمترین اختراعات او در سال 1877 بود ، زمانی که اتو حق ثبت اختراع موتور سیکلت چهار زمانه جدید را دریافت کرد. این چرخه تا امروز قلب اکثر موتورهای بنزینی و بنزینی است.

انواع موتور احتراق داخلی

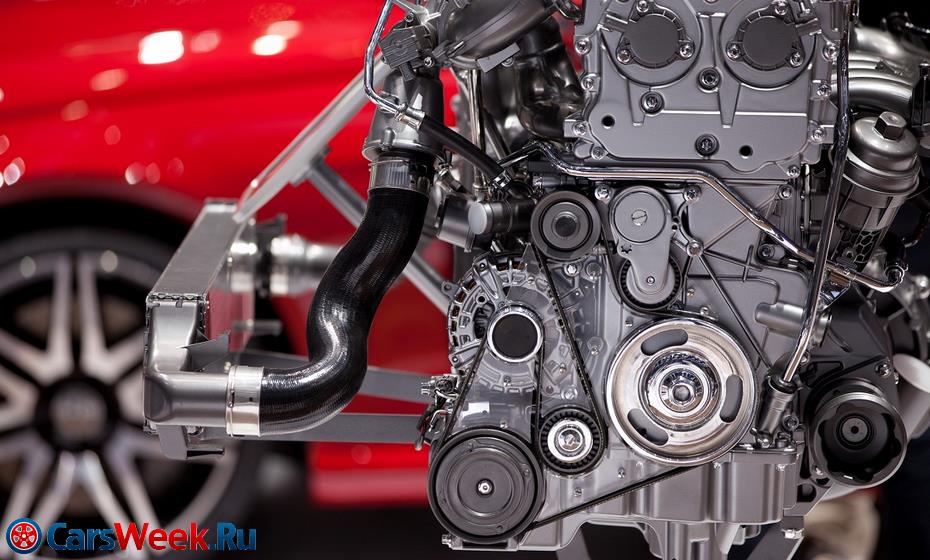

موتور احتراق داخلی پیستونی

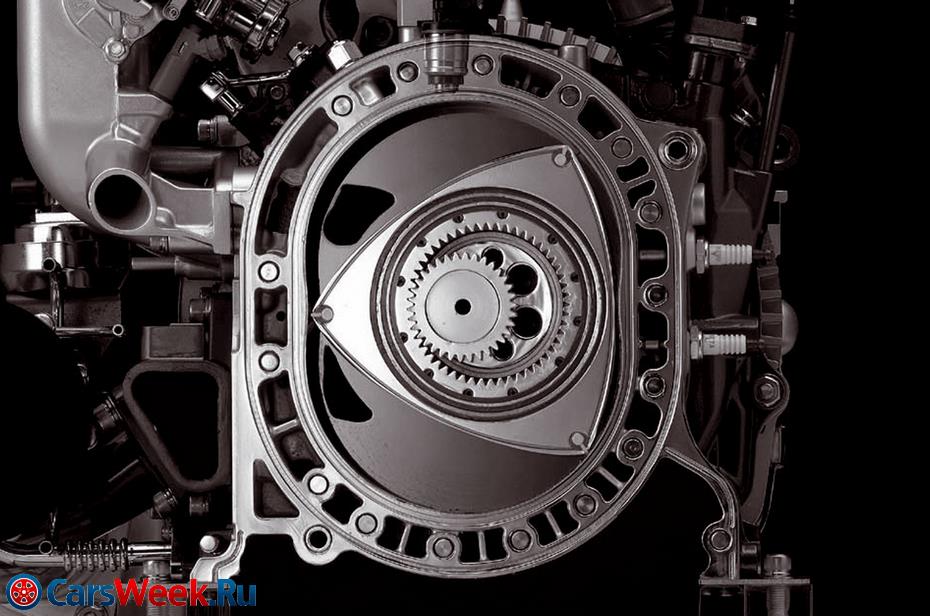

ICE روتاری

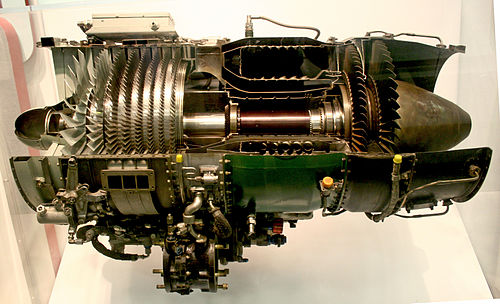

موتور احتراق داخلی توربین گاز

- موتورهای رفت و برگشتی - محفظه احتراق در سیلندر وجود دارد ، جایی که انرژی گرمایی سوخت به انرژی مکانیکی تبدیل می شود ، که از حرکت انتقالی پیستون با استفاده از مکانیزم لنگ به انرژی چرخشی تبدیل می شود.

موتورهای احتراق داخلی طبقه بندی می شوند:

الف) با قرار ملاقات - آنها به حمل و نقل ، ثابت و ویژه تقسیم می شوند.

ب) با توجه به نوع سوخت مورد استفاده - مایع سبک (بنزین ، گاز) ، مایع سنگین (سوخت دیزل ، مازوت دریایی).

ج) با توجه به روش تشکیل مخلوط قابل احتراق - خارجی (کاربراتور ، انژکتور) و داخلی (در سیلندر موتور احتراق داخلی).

د) از طریق جرقه زنی (با احتراق اجباری ، با احتراق فشاری ، کالری سازی).

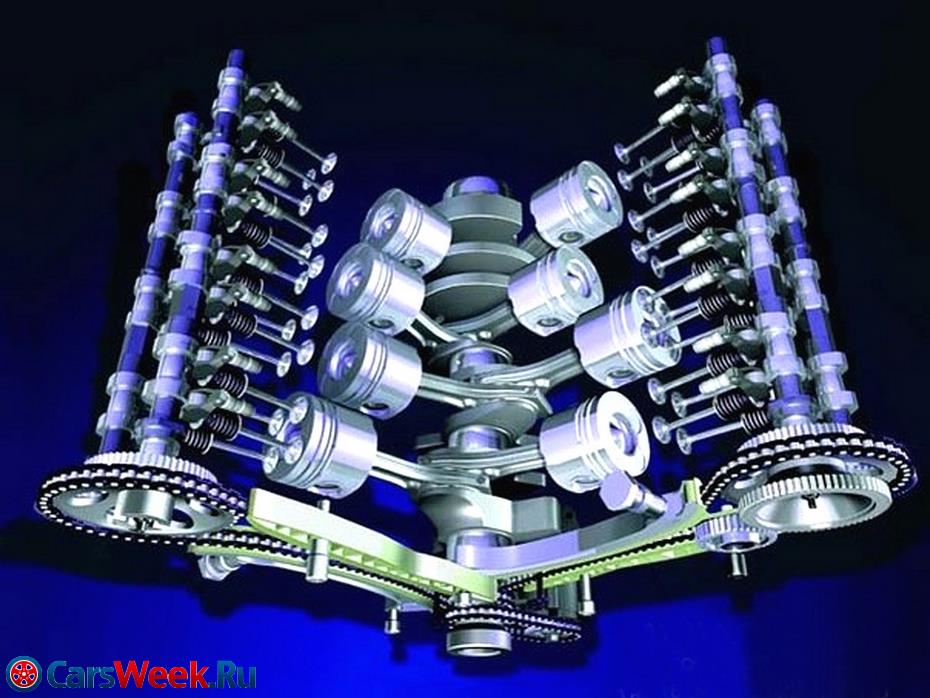

ه) طبق ترتیب سیلندرها ، در خط ، عمودی ، مخالف با یک و دو میل لنگ ، V شکل با میل لنگ بالا و پایین ، VR شکل و W شکل ، تک ردیف و دو ردیف ستاره ای شکل ، H شکل ، دو ردیف با میل لنگ موازی ، "فن دوبل" ، الماس شکل ، سه پرتو و برخی دیگر.

گازوئیل

کاربراتور بنزین

چرخه کار یک موتور احتراق داخلی چهار زمانه دو چرخش کامل لنگ را دربر می گیرد ، متشکل از چهار حرکت جداگانه:

- مصرف ،

- فشرده سازی شارژ ،

- سکته مغزی و

- رها کردن (اگزوز)

تغییر ضربات کار توسط یک مکانیزم توزیع گاز ویژه تأمین می شود ، اغلب آن را با یک یا دو میل بادامک ، یک سیستم فشار دهنده و دریچه نشان می دهد که به طور مستقیم تغییر فاز را ایجاد می کند. برخی از موتورهای احتراق داخلی برای این منظور از بوشهای قرقره ای (ریكاردو) با درگاه های ورودی و / یا اگزوز استفاده كرده اند. ارتباط حفره سیلندر با منیفولدها در این حالت با حرکات شعاعی و چرخشی آستین قرقره ، پنجره ها کانال مورد نظر را باز می کند. با توجه به ویژگی های دینامیک گاز - اینرسی گازها ، زمان وقوع باد گاز ، ورودی ، سکته و اگزوز در یک چرخه واقعی چهار زمانه ، این به اصطلاح است زمان سوپاپ همپوشانی... هرچه دور کار موتور بیشتر باشد ، همپوشانی فاز بیشتر و بزرگتر است ، گشتاور موتور احتراقی در سرعت های پایین کمتر است. بنابراین ، در موتورهای احتراق داخلی مدرن ، به طور فزاینده ای از دستگاه هایی استفاده می شود که امکان تغییر زمان سوپاپ را در حین کار دارند. موتورهای دارای کنترل شیر برقی (ب ام و ، مزدا) مخصوصاً برای این منظور مناسب هستند. موتورهای با نسبت تراکم متغیر (SAAB) نیز با انعطاف پذیری عملکرد بیشتری در دسترس هستند.

موتورهای دو زمانه دارای طیف گسترده ای از طرح ها و طیف گسترده ای از سیستم های طراحی هستند. اصل اساسی هر موتور دو زمانه این است که پیستون عملکرد عناصر توزیع گاز را انجام می دهد. چرخه کار ، به طور دقیق ، شامل سه مرحله است: سکته مغزی که از مرکز مرده بالا طول می کشد ( TDC) تا 20-30 درجه به پایین مرده ( NMT) ، مهار ، در واقع ترکیب ورودی و خروجی و فشرده سازی ، از 20-30 درجه پس از BDC تا TDC. پاکسازی ، از دید دینامیک گاز ، حلقه ضعیف یک چرخه دو زمانه است. از یک طرف ، اطمینان از جدایی کامل گازهای شارژ تازه و اگزوز غیرممکن است ، بنابراین ، یا از بین رفتن مخلوط تازه به معنای واقعی کلمه به درون لوله اگزوز پرواز می کند اجتناب ناپذیر است (اگر موتور احتراق داخلی دیزلی باشد ، ما در مورد از دست دادن هوا صحبت می کنیم) ، از طرف دیگر ، سکته مغزی نیمه کاره نیست گردش مالی ، اما کمتر ، که خود باعث کاهش کارایی می شود. در عین حال ، مدت زمان فرآیند تبادل گاز بسیار مهم ، که در یک موتور چهار زمانه نیمی از چرخه کار را اشغال می کند ، قابل افزایش نیست. موتورهای دو زمانه ممکن است به هیچ وجه سیستم توزیع گاز نداشته باشند. با این حال ، اگر ما در مورد موتورهای ارزان قیمت ساده صحبت نمی کنیم ، یک موتور دو زمانه به دلیل استفاده اجباری از یک دمنده یا یک سیستم تحت فشار پیچیده تر و گران تر است ، افزایش چگالی گرما از CPG نیاز به مواد گرانتری برای پیستون ها ، حلقه ها و آسترهای سیلندر دارد. اجرای عملکردهای عنصر توزیع گاز توسط پیستون ملزم به داشتن ارتفاع آن کمتر از ضربات پیستون + ارتفاع درگاه های تصفیه نیست ، که در موتورسیکلت غیرقابل انتقاد است ، اما به طور قابل توجهی پیستون را حتی در توانهای نسبتاً پایین سنگین تر می کند. وقتی نیرو در صدها اسب بخار اندازه گیری می شود ، افزایش جرم پیستون به یک فاکتور جدی تبدیل می شود. معرفی آستین های توزیع سکته مغزی عمودی در موتورهای ریکاردو تلاشی برای ایجاد امکان کاهش اندازه و وزن پیستون بود. عملکرد این سیستم پیچیده و پرهزینه بود ، به جز هواپیمایی ، از چنین موتورهایی در جای دیگری استفاده نمی شد. سوپاپ های خروجی (با دمیدن شیر تک جریان) در مقایسه با شیرهای خروجی موتورهای چهار زمانه و شرایط بدتری برای حذف گرما ، شدت گرما دو برابر دارند و صندلی های آنها از تماس مستقیم طولانی تری با گازهای خروجی برخوردار هستند.

ساده ترین از نظر ترتیب کار و پیچیده ترین از نظر طراحی سیستم Fairbanks - Morse است که در اتحاد جماهیر شوروی سوسیالیستی شوروی و روسیه ارائه می شود ، عمدتا توسط دیزل های لوکوموتیو سری D100. این موتور یک سیستم دو شافت متقارن با پیستون های واگرا است که هر کدام به میل لنگ مخصوص خود متصل هستند. بنابراین ، این موتور دارای دو میل لنگ است که به صورت مکانیکی هماهنگ شده اند. موردی که به پیستون های اگزوز متصل می شود 20-30 درجه جلوتر از میزان مصرف است. با توجه به این پیشرفت ، کیفیت تخلیه هوا بهبود می یابد ، که در این حالت جریان مستقیم دارد و پر شدن سیلندر بهبود می یابد ، زیرا در پایان تخلیه پورت های خروجی از قبل بسته شده اند. در دهه 30 - 40 قرن بیستم ، طرح هایی با جفت پیستون های واگرا - الماسی شکل ، مثلثی ارائه شده است. گازوئیل های هواپیمایی با سه پیستون کاملاً واگرا وجود دارد که از این تعداد دو پیستون ورودی و یک اگزوز است. در دهه 1920 ، یونکرز یک سیستم تک شافت را با میله های اتصال طولانی پیشنهاد کرد که توسط بازوهای راک مخصوص به پایه های بالاتر پیستون متصل می شود. پیستون بالا با یک جفت میله اتصال طولانی به میل لنگ نیرو منتقل می کند و در هر سیلندر سه آرنج شافت وجود دارد. روی بازوهای راکر نیز پیستون های مربع حفره های پاکسازی قرار داشت. موتورهای دو زمانه با پیستون های واگرا از هر سیستم در اصل دو اشکال دارند: اولاً ، آنها بسیار پیچیده و ابعادی هستند و ثانیا ، پیستون های اگزوز و آسترها در ناحیه پنجره های اگزوز دارای تنش گرمایی قابل توجهی هستند و تمایل به گرم شدن بیش از حد دارند. حلقه های پیستون اگزوز نیز دارای تنش گرمایی هستند ، مستعد کک شدن و از بین رفتن قابلیت ارتجاعی هستند. این ویژگی ها باعث می شود طراحی چنین موتورهایی یک کار غیر پیش پا افتاده باشد.

موتور سوپاپ جریان مستقیم به یک میل بادامک و دریچه های خروجی مجهز شده است. این به طور قابل توجهی الزامات مورد نیاز برای مواد و طراحی CPG را کاهش می دهد. ورودی از طریق پنجره های داخل آستر سیلندر است که توسط پیستون باز می شود. اینگونه است که اکثر موتورهای دیزلی دو زمانه مدرن مونتاژ می شوند. ناحیه پنجره و آستر در پایین در بسیاری از موارد با هوای شارژ خنک می شوند.

در مواردی که یکی از اصلی ترین نیازهای موتور کاهش هزینه آن است ، از انواع مختلف دمش از پنجره و پنجره کانتور محفظه لنگ استفاده می شود - حلقه ، حلقه برگشت (بازدارنده) در تغییرات مختلف. برای بهبود پارامترهای موتور ، از تکنیک های مختلف طراحی استفاده می شود - طول متغیر کانال های ورودی و اگزوز ، تعداد و مکان کانال های بای پس متفاوت است ، از قرقره ها ، برش های گاز چرخان ، آسترها و کرکره ها استفاده می شود که ارتفاع پنجره ها را تغییر می دهد (و بر این اساس ، لحظات ابتدای ورود و خروج). اکثر این موتورها بصورت منفعل هوا خنک می شوند. از معایب آنها کیفیت نسبتاً پایین تبادل گاز و از بین رفتن مخلوط قابل احتراق در هنگام تصفیه است ؛ در حضور چندین سیلندر ، مقاطع اتاق میل لنگ باید جدا و مهر و موم شود ، طراحی میل لنگ پیچیده تر و گران تر می شود.

واحدهای اضافی مورد نیاز موتور احتراق داخلی

نقطه ضعف یک موتور احتراق داخلی این است که فقط در یک محدوده دور باریک بالاترین قدرت خود را توسعه می دهد. بنابراین ، انتقال یک ویژگی انتگرال از یک موتور احتراق داخلی است. فقط در بعضی موارد (به عنوان مثال ، در هواپیما) انجام این کار بدون انتقال پیچیده امکان پذیر است. ایده یک ماشین هیبریدی به تدریج جهان را تسخیر می کند ، در این موتور همیشه در بهینه ترین حالت خود کار می کند.

علاوه بر این ، یک موتور احتراق داخلی به سیستم قدرت (برای تأمین سوخت و هوا - تهیه مخلوط سوخت و هوا) ، سیستم اگزوز (برای از بین بردن گازهای خروجی) نیاز دارد ، همچنین بدون سیستم روانکاری (طراحی شده برای کاهش نیروهای اصطکاک در مکانیزم موتور ، محافظت از قطعات موتور از خوردگی ، و همچنین همراه با سیستم خنک کننده برای حفظ شرایط مطلوب حرارتی) ، سیستم های خنک کننده (برای حفظ شرایط مطلوب حرارتی موتور) ، سیستم راه اندازی (روش های شروع استفاده می شود: استارت الکتریکی ، استفاده از موتور کمکی شروع ، پنوماتیک ، استفاده از قدرت عضلانی انسان ) ، یک سیستم اشتعال (برای احتراق مخلوط سوخت و هوا ، مورد استفاده در موتورهای با احتراق اجباری).

همچنین ببینید

- فیلیپ لو بن مهندس فرانسوی است که در سال 1801 حق ثبت اختراع موتور احتراق داخلی با فشرده سازی مخلوط گاز و هوا را دریافت کرد.

- موتور دوار: طراحی و طبقه بندی

- موتور پیستونی دوار (موتور وانکل)

یادداشت

پیوندها

- بن نایت "افزایش مسافت پیموده شده" // مقاله فناوری هایی که باعث کاهش مصرف سوخت موتورهای داخلی خودرو می شود

موتور احتراق داخلی - موتوری که در آن سوخت به طور مستقیم در محفظه کار می سوزد ( داخل ) موتور ICE فشار حاصل از احتراق سوخت را به کار مکانیکی تبدیل می کند.

- عناصر اضافی انتقال حرارت ندارد - سوخت ، سوختن ، خود مایع کار می کند.

- جمع و جور تر ، زیرا تعداد واحدهای اضافی ندارد

- آسان تر

- مقرون به صرفه تر

- سوخت گازی یا مایع مصرف می کند ، که دارای پارامترهای کاملاً مشخص (نوسانات ، نقطه اشتعال بخار ، چگالی ، گرمای احتراق ، تعداد اکتان یا استان) است ، زیرا عملکرد موتور احتراق داخلی به این ویژگی ها بستگی دارد.

یوتیوب دائرcالمعارف

1 / 4

اصل عملکرد موتور احتراق داخلی

دستگاه کلی موتور احتراق داخلی

درس 179. موتور احتراق داخلی - 1

10 ماشین عجیب و غریب مینی با موتورهای احتراق داخلی

زیرنویس

تاریخ آفرینش

در سال 1807 ، یک مخترع فرانسوی-سوئیسی فرانسوا ایزاک دو ریواس * (فرانسوا ایزاک دو ریواز) اولین موتور پیستونی را ساخت که اغلب نامیده می شود موتور de Rivas... موتور با هیدروژن گازی کار می کرد ، دارای عناصر ساختاری است که از آن زمان در نمونه های بعدی ICE گنجانده شده است: یک گروه میله پیستون و جرقه. اولین موتور احتراق گازی دو زمانه عملاً قابل استفاده توسط مکانیک فرانسوی اتین لنوآر (1822-1900) در سال 1860 طراحی شد. قدرت 8.8 کیلووات (11.97 اسب بخار) بود. این موتور یک ماشین تک سیلندر ، افقی و دوتایی بود که روی مخلوطی از هوا و گاز روشنایی با احتراق جرقه الکتریکی از یک منبع خارجی کار می کرد. راندمان موتور از 65/4 درصد فراتر نرفت. علی رغم کمبودها ، موتور Lenoir محبوبیت خاصی پیدا کرد. به عنوان موتور قایق استفاده می شود.

با آشنایی با موتور لنوآر ، طراح برجسته آلمانی ، نیکلاس آگوست اوتو (1891-1832) در سال 1863 یک موتور احتراق جوی دو زمانه ایجاد کرد. این موتور دارای آرایش سیلندر عمودی ، اشتعال با شعله باز و بازده تا 15٪ بود. موتور Lenoir را جابجا کرد.

در سال 1876 نیکولاس آگوست اوتو یک موتور احتراق داخلی چهار زمانه بنزینی ساخت.

در سال 1885 مهندسان آلمانی گوتلیب دایملر و ویلهلم میباخ یک موتور کاربراتور سبک بنزینی تولید کردند. دایملر و میباخ از آن برای ایجاد اولین موتور سیکلت در سال 1885 و در سال 1886 بر روی اولین اتومبیل استفاده کردند.

اولین تراکتور موتور احتراق داخلی که عملاً قابل استفاده است ، تراکتور سه چرخ Ivel آمریکایی 1902 توسط دن آلبورن بود. حدود 500 دستگاه از این ماشین های سبک و قدرتمند ساخته شده است.

تقریباً همزمان ، در آلمان ، به دستور اتحاد جماهیر شوروی سوسیالیستی اتحادیه اروپا و با پروژه پروفسور یو وی. لومونوسف ، به دستور شخصی VI لنین در سال 1924 ، یک لوکوموتیو دیزلی Eel2 (در اصل Yue001) در کارخانه آلمان Esslingen (کسلر سابق) در نزدیکی اشتوتگارت ساخته شد.

انواع موتور احتراق داخلی

اگر سوخت قابل اشتعال باشد ، قبل از رسیدن پیستون به TDC ، فلاش اتفاق می افتد. این به نوبه خود باعث می شود که پیستون میل لنگ را در جهت مخالف میل کند - پدیده ای به نام عکس العمل.

عدد اکتان اندازه گیری درصد ایزوکتان در مخلوط هپتان-اکتان است و توانایی سوخت را برای مقاومت در برابر احتراق خود توسط دما منعکس می کند. سوخت هایی که دارای تعداد اکتان بالاتر هستند ، بدون تمایل به خود اشتعال و منفجر شدن ، یک موتور با نسبت فشرده سازی بالا کار می کند و بنابراین نسبت فشرده سازی بالاتر و کارایی بیشتری دارند.

برخلاف تصور رایج ، موتورهای مدرن ، که به طور سنتی دیزل نامیده می شوند ، مطابق با چرخه دیزل کار نمی کنند ، بلکه طبق چرخه Trinkler-Sabate با یک منبع گرمایی مخلوط کار می کنند.

معایب موتورهای دیزلی به دلیل ویژگی های چرخه کار است - تنش مکانیکی بالاتر ، که نیاز به افزایش مقاومت ساختاری و در نتیجه افزایش ابعاد ، وزن و افزایش هزینه آن به دلیل طراحی پیچیده و استفاده از مواد گران قیمت دارد. همچنین موتورهای دیزلی به دلیل احتراق ناهمگن ، با انتشار دوده اجتناب ناپذیر و افزایش محتوای اکسیدهای نیتروژن در گازهای خروجی مشخص می شوند.

موتورهای گازی

موتوری که در شرایط عادی هیدروکربن ها را به عنوان سوخت در حالت گازی می سوزاند:

- مخلوط گازهای مایع شده - در یک سیلندر تحت فشار بخار اشباع شده (تا 16 اتمسفر) ذخیره می شود. فاز مایع یا فاز بخار مخلوطی که در اواپراتور تبخیر می شود ، فشار را در کاهنده گاز از دست می دهد تا نزدیک به جو شود و توسط موتور از طریق یک میکسر هوا و گاز به داخل مانیفولد مکش مکیده می شود یا با استفاده از نازل های الکتریکی به منیفولد ورودی تزریق می شود. جرقه زنی با کمک لیز خوردن جرقه بین الکترودهای شمع انجام می شود.

- گازهای طبیعی فشرده - در یک سیلندر تحت فشار 150-200 اتمسفر ذخیره می شود. طراحی سیستم های قدرت مشابه سیستم های قدرت گاز مایع است ، تفاوت در عدم وجود اواپراتور است.

- گاز مولد - گاز حاصل از تبدیل سوخت جامد به سوخت گازی. موارد زیر به عنوان سوخت جامد استفاده می شود:

گازوئیل

قسمت اصلی سوخت همانند یکی از انواع موتورهای بنزینی تهیه می شود ، اما نه با یک شاخه برقی بلکه با یک قسمت آزمایشی از سوخت دیزل مشتعل می شود که مشابه موتور دیزلی به داخل سیلندر تزریق می شود.

پیستون دوار

پیشنهاد مخترع وانکل در ابتدای قرن بیستم. اساس موتور یک روتور (پیستون) مثلثی است که در یک محفظه مخصوص 8 شکل می چرخد \u200b\u200bو به عنوان توزیع کننده پیستون ، میل لنگ و گاز عمل می کند. این طراحی اجازه می دهد تا هر چرخه 4 زمانه دیزل ، استرلینگ یا اتو بدون استفاده از مکانیزم زمان بندی خاص سوپاپ انجام شود. در یک دور موتور سه چرخه کار کامل انجام می دهد که معادل یک موتور پیستونی شش سیلندر است. ساخت سری توسط NSU در آلمان (RO-80) ، VAZ در اتحاد جماهیر شوروی (VAZ-21018 Zhiguli ، VAZ-416 ، VAZ-426 ، VAZ-526) ، Mazda در ژاپن (Mazda RX-7 ، Mazda RX-8 ) علیرغم سادگی اساسی ، تعدادی از مشکلات ساختاری قابل توجه را دارد که اجرای گسترده آن را بسیار دشوار می کند. مشکلات اصلی با ایجاد مهر و موم کارآمد با دوام بین روتور و محفظه و ساخت یک سیستم روانکاری همراه است.

در آلمان در اواخر دهه 70 قرن بیستم ، حکایتی وجود داشت: "من NSU را می فروشم ، علاوه بر این دو چرخ ، چراغ جلو و 18 موتور اضافی نیز در شرایط خوب قرار خواهم داد."

- RCV یک موتور احتراق داخلی است که سیستم توزیع گاز آن به دلیل حرکت پیستون ، که متقابل است ، به طور متناوب از لوله های ورودی و خروجی عبور می کند ، تحقق می یابد.

موتور احتراق داخلی ترکیبی

- - یک موتور احتراق داخلی ، که ترکیبی از ماشین های پیستونی و تیغه ای (توربین ، کمپرسور) است ، که در آن هر دو ماشین در اندازه گیری نسبی در اجرای فرآیند کار شرکت می کنند. نمونه ای از موتور احتراق داخلی ترکیبی ، موتور پیستونی با شارژ توربین گاز (توربوشارژ) است. کمک بزرگی به نظریه موتورهای ترکیبی توسط مهندس شوروی ، پروفسور A. N. Shelest انجام شد.

توربوشارژ

متداول ترین نوع موتور ترکیبی ، موتور پیستونی توربوشارژ است. توربوشارژر یا توربوشارژر (TK، TH) سوپرشارژری است که توسط گازهای خروجی رانده می شود. نام خود را از کلمه "توربین" (fr. Turbine از لاتین turbo - vortex، rotation) گرفته است. این دستگاه از دو قسمت تشکیل شده است: یک چرخ روتور توربین ، که توسط گازهای خروجی رانده می شود و یک کمپرسور گریز از مرکز ، که در انتهای مخالف یک شافت مشترک ثابت شده است. جت سیال در حال کار (در این حالت گازهای خروجی) روی تیغه ها عمل می کند ، در اطراف محیط روتور ثابت می شود و آنها را همراه با شافت که با روتور توربین از آلیاژ نزدیک به فولاد آلیاژی یکپارچه می شود ، حرکت می دهد. روی شافت ، علاوه بر روتور توربین ، یک روتور کمپرسور ساخته شده از آلیاژهای آلومینیوم وجود دارد که با چرخش شافت ، اجازه "پمپاژ" هوا تحت فشار به سیلندرهای موتور احتراق داخلی را می دهد. بنابراین ، در نتیجه اثر گازهای خروجی روی پره های توربین ، روتور توربین ، شافت و روتور کمپرسور به طور همزمان چرخانده می شوند. استفاده از توربوشارژر به همراه اینترکولر (اینترکولر) امکان تأمین هوای متراکم تر به سیلندرهای موتور احتراق داخلی را می دهد (در موتورهای توربوشارژ مدرن این طرحی است که استفاده می شود). غالباً هنگامی که از یک توربوشارژر در موتور استفاده می شود ، بدون ذکر کمپرسور ، از توربین صحبت می شود. توربوشارژر یک تکه است. استفاده از انرژی گازهای خروجی برای تهیه مخلوط هوا تحت فشار به سیلندرهای موتور احتراق داخلی فقط با استفاده از توربین غیرممکن است. تزریق توسط آن قسمت از توربوشارژر انجام می شود که کمپرسور نامیده می شود.

در حالت بیکار ، در دورهای پایین ، توربوشارژر قدرت کمی تولید می کند و توسط مقدار کمی گاز خروجی رانده می شود. در این حالت ، توربوشارژر بی اثر است و موتور تقریباً به همان روشی کار می کند که بدون سوپرشارژ است. هنگامی که به موتور خروجی بسیار بالاتری احتیاج داشته باشید ، دور موتور و همچنین دور گاز آن افزایش می یابد. تا زمانی که گاز خروجی کافی برای چرخش توربین وجود داشته باشد ، هوای بسیار بیشتری از طریق منیفولد ورودی تأمین می شود.

توربوشارژ به موتور اجازه می دهد تا با کارایی بیشتری کار کند زیرا توربوشارژر از انرژی گازهای خروجی استفاده می کند که در غیر این صورت (بیشترین) هدر می رود.

با این حال ، یک محدودیت تکنولوژیکی وجود دارد که به عنوان "تاخیر توربو" ("تاخیر توربو") شناخته می شود (به استثنای موتورهای دارای دو توربوشارژر - کوچک و بزرگ ، هنگامی که یک TK کوچک با سرعت کم کار می کند و یک بزرگ دیگر با سرعت زیاد ، به طور مشترک مقدار مورد نیاز مخلوط هوا را به سیلندرها ارائه می دهد) یا هنگام استفاده از توربین هندسه متغیر ، موتور اسپرت نیز از یک شتاب اجباری توربین با استفاده از سیستم بازیابی انرژی استفاده می کند). قدرت موتور به دلیل اینکه برای تغییر دور موتور مدتی طول خواهد کشید که دارای اینرسی است ، بلافاصله افزایش نمی یابد و همچنین به دلیل اینکه هرچه جرم توربین بیشتر باشد ، زمان بیشتری برای باز شدن و ایجاد فشار خواهد بود. برای افزایش قدرت موتور کافی است. علاوه بر این ، افزایش فشار اگزوز منجر به این واقعیت می شود که گازهای خروجی بخشی از گرمای خود را به قسمتهای مکانیکی موتور منتقل می کنند (این مشکل با نصب سیستم خنک کننده اضافی برای توربوشارژر با ضد یخ ، توسط تولید کنندگان موتورهای احتراق داخلی ژاپنی و کره ای تا حدی برطرف می شود).

چرخه عملکرد موتورهای احتراق داخلی پیستونی

موتورهای رفت و برگشتی احتراق داخلی بر اساس تعداد سکته های چرخه کار به دو زمان و چهار زمانه طبقه بندی می شود.

چرخه کار موتورهای احتراق داخلی چهار زمانه دو دور کامل میل لنگ یا 720 درجه چرخش میل لنگ (PCV) را شامل می شود که شامل چهار حرکت جداگانه است:

- مصرف ،

- فشرده سازی شارژ ،

- سکته مغزی و

- رها کردن (اگزوز)

تغییر ضربات کار توسط یک مکانیزم توزیع گاز ویژه تأمین می شود ، اغلب آن را با یک یا دو میل بادامک ، یک سیستم فشار دهنده و دریچه نشان می دهد که به طور مستقیم تغییر فاز را ایجاد می کند. برخی از موتورهای احتراق داخلی برای این منظور از بوشهای قرقره ای (ریكاردو) با درگاه های ورودی و / یا اگزوز استفاده كرده اند. ارتباط حفره سیلندر با منیفولدها در این حالت با حرکات شعاعی و چرخشی آستین قرقره ، پنجره ها کانال مورد نظر را باز می کند. با توجه به ویژگی های دینامیک گاز - اینرسی گازها ، زمان وقوع باد گاز ، ورودی ، سکته و اگزوز در یک چرخه واقعی چهار زمانه ، این به اصطلاح است زمان سوپاپ همپوشانی... هرچه دور کار موتور بیشتر باشد ، همپوشانی فاز بیشتر و بزرگتر است ، گشتاور موتور احتراقی در سرعت های پایین کمتر است. بنابراین ، در موتورهای احتراق داخلی مدرن ، به طور فزاینده ای از دستگاه هایی استفاده می شود که امکان تغییر زمان سوپاپ را در حین کار دارند. موتورهای دارای کنترل شیر برقی (ب ام و ، مزدا) مخصوصاً برای این منظور مناسب هستند. موتورهایی با نسبت فشرده سازی متغیر (SAAB AB) نیز در دسترس هستند که عملکرد انعطاف پذیری بیشتری را ارائه می دهند.

موتورهای دو زمانه دارای طیف گسترده ای از طرح ها و طیف گسترده ای از سیستم های طراحی هستند. اصل اساسی هر موتور دو زمانه این است که پیستون عملکرد عناصر توزیع گاز را انجام می دهد. چرخه کار ، به طور دقیق ، شامل سه مرحله است: سکته مغزی که از مرکز مرده بالا طول می کشد ( TDC) تا 20-30 درجه تا مرکز مرده پایین ( NMT) ، مهار ، ترکیب موثر جذب و خروجی و فشرده سازی ، از 20-30 درجه پس از BDC تا TDC. پاکسازی ، از دید دینامیک گاز ، حلقه ضعیف یک چرخه دو زمانه است. از یک طرف ، اطمینان از جدایی کامل گازهای شارژ تازه و اگزوز غیرممکن است ، بنابراین ، یا از بین رفتن مخلوط تازه به معنای واقعی کلمه به درون لوله اگزوز پرواز می کند اجتناب ناپذیر است (اگر موتور احتراق داخلی دیزلی باشد ، ما در مورد اتلاف هوا صحبت می کنیم) ، از طرف دیگر ، سکته مغزی نیمه کاره نیست گردش مالی ، اما کمتر ، که خود باعث کاهش کارایی می شود. در عین حال ، مدت زمان فرآیند تبادل گاز بسیار مهم ، که در یک موتور چهار زمانه نیمی از چرخه کار را اشغال می کند ، قابل افزایش نیست. موتورهای دو زمانه ممکن است به هیچ وجه سیستم توزیع گاز نداشته باشند. با این حال ، اگر ما در مورد موتورهای ارزان قیمت ساده صحبت نمی کنیم ، یک موتور دو زمانه به دلیل استفاده اجباری از یک دمنده یا یک سیستم تحت فشار ، پیچیده تر و گران تر است ، افزایش چگالی گرما از CPG نیاز به مواد گران تر برای پیستون ها ، حلقه ها ، آسترهای سیلندر دارد. عملکرد عناصر توزیع گاز توسط پیستون ملزم به این است که ارتفاع آن کمتر از ضربه پیستون + ارتفاع سوراخ های دمنده نباشد ، که در موتورسیکلت غیرقابل انتقاد است ، اما پیستون حتی در توان های نسبتاً کم نیز به طور قابل توجهی سنگین تر است. وقتی نیرو در صدها اسب بخار اندازه گیری می شود ، افزایش جرم پیستون به یک فاکتور جدی تبدیل می شود. ورود آستین های توزیع سکته مغزی عمودی در موتورهای ریکاردو تلاشی برای ایجاد امکان کاهش اندازه و وزن پیستون بود. عملکرد این سیستم پیچیده و پرهزینه بود ، به جز هواپیمایی ، از چنین موتورهایی در جای دیگری استفاده نمی شد. دریچه های خروجی (با دمیدن شیر یک جریان) در مقایسه با شیرهای خروجی موتورهای چهار زمانه و شرایط بدتری برای اتلاف گرما ، شدت گرما دو برابر دارند و صندلی های آنها از تماس مستقیم طولانی تری با گازهای خروجی برخوردار هستند.

ساده ترین از نظر ترتیب کار و پیچیده ترین از نظر طراحی سیستم Koreyvo است که در اتحاد جماهیر شوروی سوسیالیستی شوروی و در روسیه ارائه می شود ، عمدتا توسط موتورهای دیزلی لوکوموتیو سری D100 و موتورهای دیزلی مخزنی KhZTM. این موتور یک سیستم دو شافت متقارن با پیستون های واگرا است که هر کدام به میل لنگ مخصوص خود متصل هستند. بنابراین ، این موتور دارای دو میل لنگ است که به صورت مکانیکی هماهنگ شده اند. موردی که به پیستون های اگزوز متصل می شود 20-30 درجه جلوتر از میزان مصرف است. با توجه به این پیشرفت ، کیفیت تخلیه هوا بهبود می یابد ، که در این حالت جریان مستقیم دارد و پر شدن سیلندر بهبود می یابد ، زیرا در پایان تخلیه پورت های خروجی از قبل بسته شده اند. در دهه 30 - 40 قرن بیستم ، طرح هایی با جفت پیستون های واگرا - الماسی شکل ، مثلثی ارائه شده است. گازوئیل های هواپیمایی با سه پیستون کاملاً واگرا وجود دارد که از این تعداد دو پیستون ورودی و یک اگزوز است. در دهه 1920 ، یونکرز یک سیستم تک شافت را با میله های اتصال طولانی پیشنهاد کرد که توسط بازوهای مخصوص راک به پین \u200b\u200bهای بالای پیستون متصل می شود. پیستون بالا با یک جفت میله اتصال طولانی به میل لنگ نیرو منتقل می کند و در هر سیلندر سه آرنج شافت وجود دارد. روی بازوهای راکر نیز پیستون های مربع حفره های پاکسازی قرار داشت. موتورهای دو زمانه با پیستون های واگرا از هر سیستم اساساً دارای دو اشکال هستند: اولاً ، آنها بسیار پیچیده و ابعادی هستند و ثانیا ، پیستون های اگزوز و آسترها در ناحیه پنجره های اگزوز دارای تنش دمایی قابل توجهی هستند و تمایل به گرم شدن بیش از حد دارند. حلقه های پیستون اگزوز نیز تحت فشار حرارتی قرار دارند ، مستعد کک شدن و از بین رفتن قابلیت ارتجاعی هستند. این ویژگی ها باعث می شود طراحی چنین موتورهایی یک کار غیر پیش پا افتاده باشد.

موتور سوپاپ جریان مستقیم به یک میل بادامک و دریچه های خروجی مجهز شده است. این به طور قابل توجهی الزامات مورد نیاز برای مواد و طراحی CPG را کاهش می دهد. ورودی از طریق پنجره های داخل آستر سیلندر است که توسط پیستون باز می شود. اینگونه است که اکثر موتورهای دیزلی دو زمانه مدرن مونتاژ می شوند. ناحیه پنجره و آستر در پایین در بسیاری از موارد با هوای شارژ خنک می شوند.

در مواردی که یکی از اصلی ترین نیازهای موتور کاهش هزینه آن است ، از انواع مختلف دمش از پنجره و پنجره کانتور محفظه لنگ استفاده می شود - حلقه ، حلقه برگشت (بازدارنده) در تغییرات مختلف. برای بهبود پارامترهای موتور ، از تکنیک های مختلف طراحی استفاده می شود - طول متغیر کانال های ورودی و اگزوز ، تعداد و مکان کانال های بای پس متفاوت است ، از قرقره ها ، برش های گاز چرخان ، آسترها و کرکره ها استفاده می شود که ارتفاع پنجره ها را تغییر می دهد (و بر این اساس ، لحظات ابتدای ورود و خروج). اکثر این موتورها بصورت منفعل هوا خنک می شوند. از معایب آنها کیفیت نسبتاً پایین تبادل گاز و از بین رفتن مخلوط قابل احتراق در هنگام تصفیه است ؛ در حضور چندین سیلندر ، مقاطع اتاق میل لنگ باید جدا و مهر و موم شود ، طراحی میل لنگ پیچیده تر و گران تر می شود.

واحدهای اضافی مورد نیاز موتور احتراق داخلی

نقطه ضعف یک موتور احتراق داخلی این است که فقط در یک محدوده دور باریک بالاترین قدرت خود را توسعه می دهد. بنابراین ، انتقال یک ویژگی انتگرال از یک موتور احتراق داخلی است. فقط در برخی موارد (به عنوان مثال ، در هواپیما) انجام این کار بدون انتقال پیچیده امکان پذیر است. ایده یک ماشین هیبریدی به تدریج جهان را تسخیر می کند ، در این موتور همیشه در بهینه ترین حالت خود کار می کند.

علاوه بر این ، یک موتور احتراق داخلی به سیستم قدرت (برای تأمین سوخت و هوا - تهیه مخلوط سوخت و هوا) ، سیستم اگزوز (برای از بین بردن گازهای خروجی) نیاز دارد ، همچنین بدون سیستم روانکاری (طراحی شده برای کاهش نیروهای اصطکاک در مکانیزم موتور ، محافظت از قطعات موتور از خوردگی ، و همچنین همراه با سیستم خنک کننده برای حفظ شرایط مطلوب حرارتی) ، سیستم های خنک کننده (برای حفظ شرایط مطلوب حرارتی موتور) ، سیستم راه اندازی (روش های شروع استفاده می شود: استارت الکتریکی ، استفاده از موتور کمکی شروع ، پنوماتیک ، استفاده از قدرت عضلانی انسان ) ، یک سیستم اشتعال (برای احتراق مخلوط سوخت و هوا ، مورد استفاده در موتورهای با احتراق اجباری).

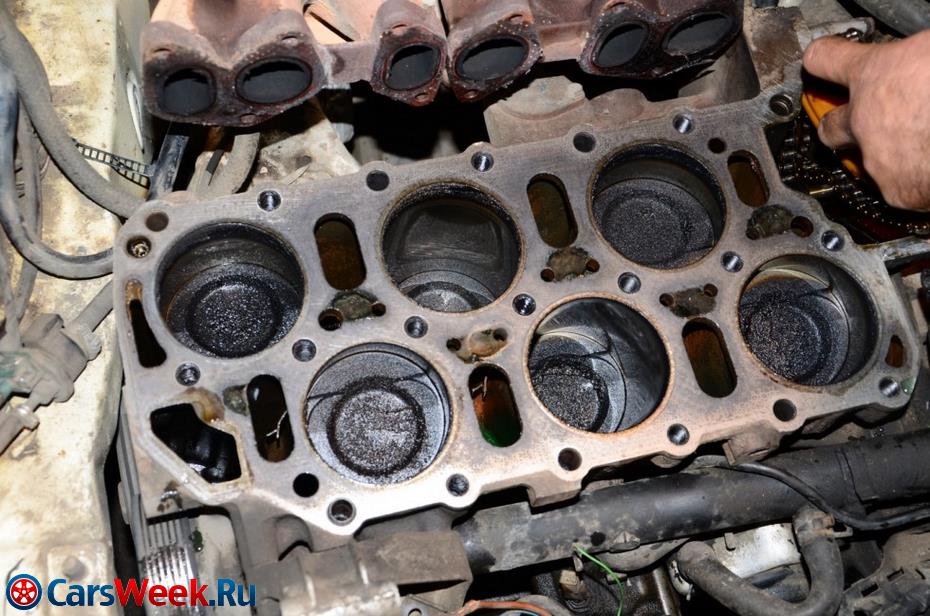

ساخت ویژگی های فن آوری

تقاضای زیادی برای ماشینکاری سوراخ در قسمتهای مختلف ، از جمله قطعات موتور (سوراخ سر سیلندر (سر سیلندر) ، آسترهای سیلندر ، سوراخ های میل لنگ و سر پیستون ، سوراخ دنده) و غیره وجود دارد. از فناوری های سنگ زنی و تراشکاری با دقت بالا استفاده می شود.

همچنین ببینید

| در Wikimedia Commons | |

| موتور احتراق داخلی در ویکی ویو |

- سیستم خنک کننده موتور احتراق داخلی

- فیلیپ لو بن مهندس فرانسوی است که در سال 1801 حق ثبت اختراع موتور احتراق داخلی با فشرده سازی مخلوط گاز و هوا را دریافت کرد.

- موتور پیستونی دوار (موتور وانکل)

یخ موتوری است که سوختهای مختلف را مستقیماً درون واحد می سوزاند. برخلاف موتورهای نوع دیگر ، ICE از این عوامل محروم است: هر عنصری که گرما را برای تبدیل بیشتر به انرژی مکانیکی انتقال می دهد ، تبدیل مستقیماً از احتراق سوخت صورت می گیرد. بسیار جمع و جور تر دارای وزن کم نسبت به سایر واحدها با قدرت قابل مقایسه است. نیاز به استفاده از یک سوخت خاص با مشخصات دقیق دمای احتراق ، سرعت تبخیر ، تعداد اکتان و غیره

موتورهای چهار زمانه در صنعت خودرو استفاده می شود:

1. ورودی

2. فشرده سازی

3. سکته مغزی

4.

رهایی.

اما نسخه های دو زمانه موتورهای احتراق داخلی نیز وجود دارد ، اما در دنیای مدرن ، استفاده از آنها محدود است.

در این مقاله فقط موتورهای نصب شده روی اتومبیل در نظر گرفته می شوند.

انواع موتور برای سوخت مصرفی

همانطور که از نام موتورهای بنزینی بر می آید ، به عنوان سوخت برای کار استفاده می شود - بنزین با اکتان های مختلف ، و دارای سیستم احتراق اجباری مخلوط سوخت با استفاده از جرقه الکتریکی است.آنها را می توان با توجه به نوع مصرف به کاربراتور و تزریق تقسیم کرد. موتورهای کاربراتور به دلیل مشکل در تنظیم دقیق ، مصرف زیاد بنزین ، ناکارآمدی در مخلوط کردن مخلوط سوخت و ناکافی بودن با شرایط سختگیرانه مدرن ، از قبل در حال از بین رفتن هستند. در چنین موتورهایی ، مخلوط شدن مخلوط قابل احتراق در محفظه های کاربراتور آغاز می شود و در طول مسیر در منیفولد ورودی به پایان می رسد.

واحدهای تزریق با سرعت بالایی در حال توسعه هستند و سیستم تزریق سوخت با هر نسل بهبود یافته است. اولین انژکتورها یک تزریق مونو با یک نازل داشتند. در واقع ، این نوسازی موتورهای کاربراتور بود. با گذشت زمان ، در بیشتر واحدها ، سیستم ها با نازل های جداگانه برای هر سیلندر استفاده می شدند. استفاده از انژکتور در سیستم مکش امکان کنترل دقیق تر نسبت سوخت و هوا در حالت های مختلف عملکرد واحد ، کاهش مصرف سوخت ، افزایش کیفیت مخلوط سوخت و افزایش قدرت و سازگاری با محیط زیست در واحدهای قدرت را فراهم می کند.

انژکتورهای مدرن نصب شده بر روی واحد های قدرت با سیستم تزریق مستقیم سوخت به داخل سیلندرها قادر به تولید چندین تزریق سوخت جداگانه در هر بار ضربه هستند. این امر کیفیت مخلوط سوخت را بیشتر بهبود می بخشد و بازده انرژی حاصل از مقدار بنزین مصرفی را به حداکثر می رساند. یعنی اقتصاد و عملکرد موتورها حتی بیشتر هم شده است.

واحدهای دیزلی - از اصل اشتعال مخلوط سوخت گازوئیل و هوا در هنگام گرم شدن با فشار زیاد استفاده کنید. در عین حال از سیستم های احتراق اجباری در واحدهای دیزلی استفاده نمی شود. این موتورها دارای مزایای زیادی نسبت به موتورهای بنزینی هستند ، اول از همه ، آنها دارای صرفه جویی در مصرف سوخت (تا 20٪) با قدرت مقایسه هستند. به دلیل نسبت فشرده سازی بالاتر در سیلندرها ، سوخت کمتری مصرف می شود که باعث بهبود ویژگی های احتراق و آزاد شدن انرژی مخلوط سوخت می شود و بنابراین برای دستیابی به نتایج مشابه ، به سوخت کمتری نیاز است. علاوه بر این ، واحدهای دیزلی از دریچه گاز استفاده نمی کنند ، که باعث بهبود جریان هوا به واحد نیرو می شود و این باعث کاهش بیشتر مصرف سوخت می شود. موتورهای دیزلی گشتاور بیشتری و در دور موتور کمتر ایجاد می کنند.

بدون نقص نیست. با توجه به بار بیشتر در دیواره های سیلندر ، طراحان مجبور به استفاده از مواد قابل اطمینان تر و افزایش اندازه سازه (افزایش وزن و هزینه های تولید) شدند. علاوه بر این ، عملکرد واحد قدرت دیزل به دلیل ویژگی های اشتعال سوخت بلند است. و افزایش جرم قطعات اجازه نمی دهد موتور با همان سرعت پیشرانه های بنزینی دورهای دور بالا را طی کند و حداکثر مقدار چرخش میل لنگ کمتر از واحدهای بنزینی است.

نوعی موتور احتراق داخلی با طراحی

پیشرانه هیبریدی

این نوع ماشین ها در سال های اخیر محبوبیت خود را شروع کرده اند. به لطف کارایی آن در صرفه جویی در مصرف سوخت و افزایش قدرت کلی خودرو با ترکیب دو نوع واحد. در واقع ، این طرح از دو واحد جداگانه تشکیل شده است - یک موتور احتراق داخلی کوچک (اغلب دیزلی) و یک موتور الکتریکی (یا چندین موتور الکتریکی) با یک باتری با ظرفیت زیاد.

مزایای ترکیب در توانایی ترکیب انرژی دو واحد در هنگام شتاب گیری ، یا استفاده از هر نوع موتور جداگانه ، بسته به نیاز بیان می شود. به عنوان مثال ، هنگام رانندگی در یک ترافیک شهری ، فقط موتور الکتریکی می تواند کار کند ، صرفه جویی در مصرف سوخت دیزل. هنگام رانندگی در جاده های کشور ، موتور احتراق داخلی به عنوان یک موتور مقاوم تر ، قدرتمندتر و با یک ذخیره بزرگ نیرو کار می کند.

در همان زمان ، می توان یک باتری ویژه برای موتورهای الکتریکی را از یک ژنراتور شارژ کرد ، یا با استفاده از یک سیستم ترمز احیا کننده ، که نه تنها در سوخت ، بلکه در برق مورد نیاز برای شارژ باتری نیز صرفه جویی می کند.

موتور پیستونی دوار

موتور پیستونی دوار بر اساس یک طرح منحصر به فرد از حرکت پیستون-روتور ساخته شده است ، که نه در امتداد یک مسیر رفت و برگشت بلکه در اطراف محور خود در داخل سیلندر حرکت می کند. این امر به دلیل طراحی خاص پیستون مثلثی و چیدمان خاص ورودی و خروجی در سیلندر است.

به لطف این طراحی ، موتور به سرعت سرعت می گیرد ، که باعث افزایش ویژگی های دینامیکی خودرو می شود. اما با توسعه طراحی کلاسیک ICE ، موتور وانکل به دلیل محدودیت های طراحی ، ارتباط خود را از دست داد. اصل حرکت پیستون امکان دستیابی به نسبت فشرده سازی بالای مخلوط سوخت را ندارد ، که استفاده از سوخت دیزل را حذف می کند. یک منبع کوچک ، پیچیدگی تعمیر و نگهداری و تعمیرات ، و همچنین شاخص های ضعیف زیست محیطی به تولیدکنندگان خودرو امکان توسعه این جهت را نمی دهد.

انواع واحدهای قدرت بر اساس طرح

با توجه به نیاز به کاهش وزن و ابعاد و همچنین قرارگیری تعداد بیشتری پیستون در یک واحد ، منجر به ظاهر انواع موتور از نظر چیدمان می شود.موتورهای درون خطی

موتور درون خطی کلاسیک ترین نسخه واحد قدرت است. که در آن تمام پیستون ها و سیلندرها در یک ردیف قرار گرفته اند. در همان زمان ، موتورهای مدرن با طرح خطی شامل بیش از شش سیلندر نیستند. اما این موتورهای شش سیلندر خطی هستند که در تعادل لرزش در حین کار بهترین عملکرد را دارند. تنها عیب ، طول قابل توجه موتور نسبت به سایر طرح هاست.

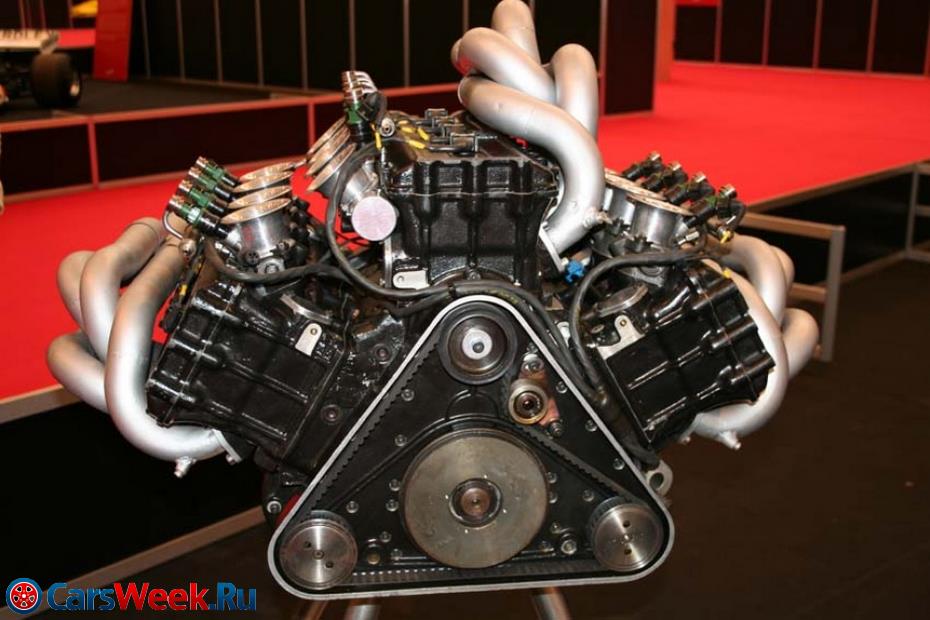

موتورهای V شکل

این موتورها در نتیجه تمایل طراحان به کاهش اندازه موتورها و نیاز به قرار دادن بیش از شش پیستون در یک بلوک ظاهر شدند. در این موتورها ، سیلندرها در صفحات مختلف قرار دارند. از نظر بصری ، چیدمان سیلندرها حرف "V" را تشکیل می دهد ، از این رو نام آن است. زاویه بین دو ردیف را زاویه کمبر می نامند و در طیف وسیعی متفاوت است و این نوع موتور را به زیر گروه تقسیم می کند.

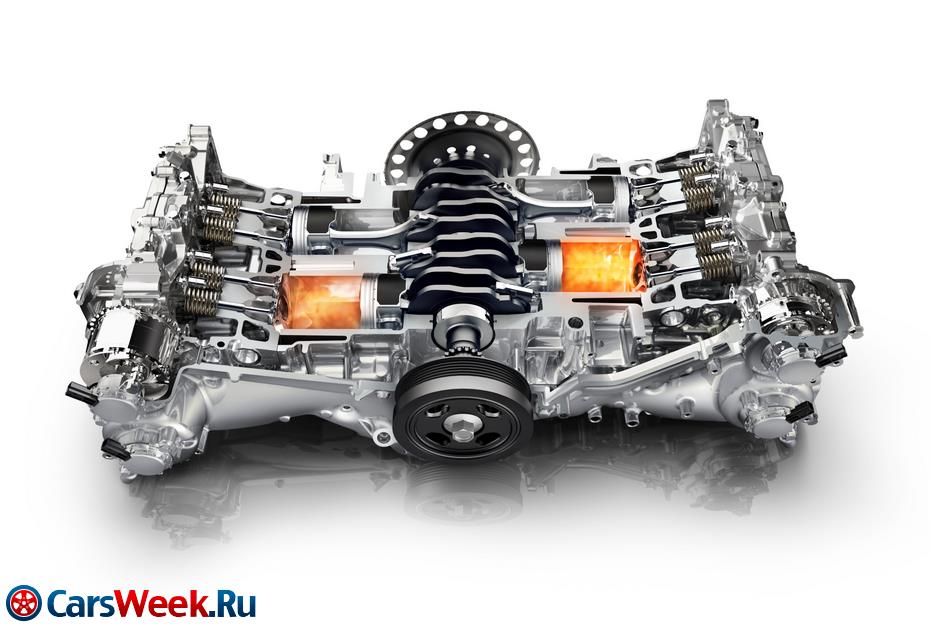

موتورهای بوکسور

موتورهای بوکسر حداکثر زاویه کمبر 180 درجه دریافت کردند. این امر به طراحان این امکان را می دهد تا ارتفاع واحد را به حداقل اندازه کاهش دهند و بار را روی میل لنگ توزیع کنند و منابع آن را افزایش دهند.

موتورهای VR

این ترکیبی از خواص واحدهای خطی و V است. زاویه کمبر در چنین موتورهایی به 15 درجه می رسد که امکان استفاده از یک سر سیلندر با مکانیزم زمان بندی تک سوپاپ را فراهم می کند.

موتورهای W شکل

یکی از قدرتمندترین و "شدید" ترین طراحی های ICE. آنها می توانند سه ردیف استوانه با زاویه کمبر بزرگ یا دو بلوک VR ترکیبی داشته باشند. امروزه موتورهای هشت و دوازده سیلندر به طور گسترده ای گسترش یافته اند ، اما طراحی اجازه استفاده از سیلندرهای بیشتر را می دهد.

مشخصات موتور احتراق داخلی

پس از بررسی بسیاری از اطلاعات در مورد اتومبیل های مختلف ، هر فرد علاقه مند پارامترهای اساسی موتور را مشاهده می کند:توان واحد قدرت ، اندازه گیری شده در اسب بخار. (یا کیلووات ساعت)

حداکثر گشتاور تولید شده توسط واحد قدرت ، اندازه گیری شده در N / m ؛

اکثر علاقه مندان به اتومبیل ، واحدهای برق را فقط با قدرت تقسیم می کنند. اما این تقسیم بندی کاملاً درست نیست. مطمئناً یک واحد 200 اسب بخار نسبت به موتور 100 اسب در کراس اوور سنگین ترجیح داده می شود. و برای یک هاچ بک سبک شهری ، یک موتور 100 اسب بخار کافی است. اما برخی از تفاوت های ظریف وجود دارد.

حداکثر توان مشخص شده در اسناد فنی در سرعت های خاص میل لنگ حاصل می شود. اما هنگام استفاده از ماشین در محیط های شهری ، راننده بندرت موتور را بالای 2500 دور در دقیقه می چرخاند. بنابراین ، هرچه زمان کارکرد دستگاه بیشتر باشد ، تنها بخشی از توان بالقوه درگیر می شود.

اما ، اغلب ، مواردی در جاده وجود دارد. در مواقعی که لازم است سرعت سبقت را به شدت افزایش دهید یا از شرایط اضطراری جلوگیری کنید. این حداکثر گشتاور است که بر توانایی واحد برای دستیابی سریع به سرعت و توان مورد نیاز تأثیر می گذارد. به عبارت ساده ، گشتاور بر پویایی خودرو تأثیر می گذارد.

شایان ذکر است که تفاوت کمی بین موتورهای بنزینی و دیزلی وجود دارد. موتور بنزینی - حداکثر گشتاور را در دور میلگرد از 3500 تا 6000 دور در دقیقه ارائه می دهد و موتورهای دیزلی می توانند در دور پایین تر به حداکثر پارامترها برسند. بنابراین ، به نظر بسیاری می رسد. اینکه واحدهای دیزلی از قدرت بیشتری برخوردارند و "کشش" بهتری دارند. اما ، اکثر واحدهای قدرتمند از سوخت بنزین استفاده می کنند ، زیرا آنها قادر به ایجاد تعداد بیشتری دور در دقیقه هستند.

و برای درک دقیق اصطلاح گشتاور ، باید واحدهای اندازه گیری آن را بررسی کنید: نیوتن ها در متر ضرب می شوند. به عبارت دیگر ، گشتاور نیرویی را تعیین می کند که پیستون با آن به میل لنگ فشار می آورد و این خود نیرو را به جعبه دنده و در نهایت به چرخ ها منتقل می کند.

همچنین ، می توان به تکنیک قدرتمندی اشاره کرد که در آن می توان با سرعت 1500 در دقیقه به حداکثر گشتاور دست یافت. اساساً اینها تراکتور ، کمپرسی قدرتمند و برخی وسایل نقلیه دیزلی تمام زمین هستند. طبیعتاً نیازی به چرخش موتور تا حداکثر دور در دقیقه نیست.

بر اساس اطلاعات ارائه شده ، می توان نتیجه گرفت که گشتاور بستگی به حجم واحد قدرت ، ابعاد ، ابعاد قطعات و وزن آنها دارد. هرچه این عناصر سنگین تر باشند ، در دورهای پایین گشتاور بیشتر غالب می شود. واحدهای دیزلی دارای گشتاور بیشتر و دور کمتر از میل لنگ هستند (اینرسی زیاد یک میل لنگ سنگین و سایر عناصر اجازه نمی دهند که دورهای بالا تولید شوند).

قدرت موتور اتومبیل

شایان ذکر است که قدرت و گشتاور پارامترهای متقابلی هستند که به یکدیگر بستگی دارند. نیرو مقدار مشخصی از کار است که توسط موتور در یک زمان انجام می شود. به نوبه خود ، کار موتور گشتاور است. بنابراین ، توان به عنوان مقدار گشتاور در واحد زمان مشخص می شود.یک فرمول معروف وجود دارد که نسبت قدرت و گشتاور را مشخص می کند:

قدرت \u003d گشتاور * دور در دقیقه / 9549

در نتیجه ، مقدار توان را به کیلووات می گیریم. اما طبیعتاً با نگاهی به خصوصیات اتومبیل ها ، بیشتر عادت داریم که ارقام موجود در "hp" را ببینیم. برای تبدیل کیلووات به اسب بخار شما باید مقدار حاصل را در 1.36 ضرب کنید.