Aceasta este partea introductivă a unei serii de articole dedicate Motor cu combustie interna, care este o scurtă excursie în istoria evoluției motorului cu ardere internă. De asemenea, articolul va atinge primele mașini.

Următoarele secțiuni vor detalia detaliile ICE-urilor:

Bielă-piston

Rotativ

Turbojet

Reactiv

Motorul a fost instalat pe o barcă care a putut urca pe râul Sona. Un an mai târziu, după testare, frații au primit un brevet pentru invenția lor, semnat de Napoleon Bonopart, pentru o perioadă de 10 ani.

Ar fi mai corect să numim acest motor jet, deoarece activitatea sa a constat în împingerea apei din țeavă sub fundul bărcii ...

Motorul consta dintr-o cameră de aprindere și o cameră de ardere, un burduf pentru injecția de aer, un distribuitor de combustibil și un dispozitiv de aprindere. Praful de cărbune a servit drept combustibil pentru motor.

Burduful a injectat un flux de aer amestecat cu praf de cărbune în camera de aprindere, unde o fitilă mocnită a aprins amestecul. După aceea, amestecul parțial aprins (praful de cărbune arde relativ lent) a intrat în camera de ardere, unde a ars complet și s-a extins.

Mai mult, presiunea gazelor a împins apa din țeava de eșapament, ceea ce a forțat barca să se miște, după care ciclul a fost repetat.

Motorul funcționa în modul impuls cu o frecvență de ~ 12 și / minut.

După ceva timp, frații au îmbunătățit combustibilul prin adăugarea de rășină și ulterior l-au înlocuit cu ulei și au proiectat un sistem de injecție simplu.

În următorii zece ani, proiectul nu a primit nicio dezvoltare. Claude s-a dus în Anglia pentru a promova ideea motorului, dar a irosit toți banii și nu a realizat nimic, iar Joseph a preluat fotografia și a devenit autorul primei fotografii din lume „View from the window”.

În Franța, în casa-muzeu din Niepses, există o replică „Pyreolophore”.

Puțin mai târziu, de Riva și-a pus motorul pe un vehicul cu patru roți, care, potrivit istoricilor, a fost prima mașină cu motor cu ardere internă.

Despre Alessandro Volta

Volta a fost primul care a introdus plăcile de zinc și cupru în acid pentru a produce un curent electric continuu, creând prima sursă de curent chimic din lume („Stâlpul Voltaic”).

În 1776, Volta a inventat un pistol cu \u200b\u200bgaz, „pistolul Volta”, în care gazul a explodat dintr-o scânteie electrică.

În 1800 a construit o baterie chimică, care a făcut posibilă obținerea electricității prin reacții chimice.

Unitatea de măsurare a tensiunii electrice poartă numele Volta - Volt.

A - cilindru, B - "bujie, C - piston, D - "balon" cu hidrogen, E - clichet, F - supapa de evacuare a gazelor de eșapament, G - mâner pentru controlul supapelor.

Hidrogenul a fost stocat într-un „balon” conectat printr-o țeavă la un cilindru. Alimentarea cu combustibil și aer, precum și aprinderea amestecului și degajarea gazelor de eșapament, au fost efectuate manual cu ajutorul pârghiilor.

Principiul de funcționare:

Aerul a pătruns în camera de ardere prin supapa de evacuare a gazelor de eșapament.

Supapa se închidea.

Supapa pentru furnizarea hidrogenului din bilă a fost deschisă.

Robinetul se închidea.

Prin apăsarea butonului, s-a aplicat o descărcare electrică la „lumânare”.

Amestecul a clipit și a ridicat pistonul în sus.

Supapa de evacuare a gazelor de eșapament se deschidea.

Pistonul a căzut sub propria greutate (era greu) și a tras frânghia, care a rotit roțile prin bloc.

După aceea, ciclul a fost repetat.

În 1813, de Riva a construit o altă mașină. Era o trăsură lungă de aproximativ șase metri, cu roți de doi metri în diametru și cântărind aproape o tonă.

Mașina a putut circula 26 de metri cu o încărcătură de pietre (aproximativ 700 lbs) și patru bărbați, cu o viteză de 3 km / h.

Cu fiecare ciclu, mașina se deplasa cu 4-6 metri.

Puțini dintre contemporanii săi au luat această invenție în serios, iar Academia Franceză de Științe a susținut că motorul combustie interna nu va concura niciodată în performanță cu un motor cu aburi.

În 1833, Inventatorul american Lemuel Wellman Wright, a înregistrat un brevet pentru un motor cu combustie internă în doi timpi, răcit cu apă.

(Vezi mai jos) în cartea sa Gas and Oil Engines a scris următoarele despre motorul Wright:

„Desenul motorului este foarte funcțional și detaliile sunt meticuloase. Explozia amestecului acționează direct asupra pistonului, care roteste arborele manivelei prin biela. În aparență, motorul seamănă cu un motor cu abur de înaltă presiune în care gazul și aerul sunt pompate din rezervoare separate. Amestecul din containerele sferice a fost incendiat în timpul ridicării pistonului la TDC (punctul mort superior) și l-a împins în jos / în sus. La sfârșitul cursei, supapa se deschidea și descărca gazele de eșapament în atmosferă. "

Nu se știe dacă acest motor a fost construit vreodată, dar există un plan pentru acesta:

În 1838, Inginerul englez William Barnett a primit un brevet pentru trei motoare cu ardere internă.

Primul motor este un singur efect în doi timpi (combustibil ars doar pe o parte a pistonului) cu pompe separate pentru gaz și aer. Amestecul a fost aprins într-un cilindru separat, iar apoi amestecul de ardere a curs în cilindrul de lucru. Intrarea și ieșirea au fost efectuate prin supape mecanice.

Al doilea motor a repetat primul, dar a avut efect dublu, adică arderea a avut loc alternativ pe ambele părți ale pistonului.

Al treilea motor a fost, de asemenea, cu acțiune dublă, dar avea orificii de intrare și ieșire în pereții cilindrului care se deschideau când pistonul a ajuns la punctul extrem (ca în cazul celor două timpi moderne). Acest lucru a făcut posibilă eliberarea automată a gazelor de eșapament și admiterea unei noi încărcări a amestecului.

O caracteristică distinctivă a motorului Barnett a fost aceea că amestecul proaspăt a fost comprimat de piston înainte de a fi aprins.

Plan pentru unul dintre motoarele lui Barnett:

În anii 1853-57, Inventatorii italieni Eugenio Barzanti și Felice Matteucci au dezvoltat și brevetat un motor cu combustie internă cu doi cilindri cu o capacitate de 5 l / s.

Brevetul a fost acordat de London Office, deoarece legislația italiană nu putea garanta o protecție suficientă.

Construcția prototipului a fost încredințată companiei Bauer & Co. din Milano " (Helvetica), și finalizat la începutul anului 1863. Succesul motorului, care a fost mult mai eficient decât cel cu abur, a fost atât de mare încât compania a început să primească comenzi din întreaga lume.

Motorul Barzanti-Matteucci monocilindru timpuriu:

Model cu două cilindri Barzanti-Matteucci:

Matteucci și Barzanti au încheiat un acord pentru producția motorului cu o companie belgiană. Barzanti a plecat în Belgia pentru a supraveghea personal lucrarea și a murit brusc de tifos. Odată cu moartea lui Barzanti, toate lucrările la motor au fost întrerupte, iar Matteucci a revenit la fostul său post de inginer hidraulic.

În 1877, Matteucci a susținut că el și Barzanti erau principalii creatori ai motorului cu ardere internă, iar motorul construit de August Otto era foarte asemănător cu motorul Barzanti-Matteucci.

Documentele referitoare la brevetele lui Barzanti și Matteucci sunt păstrate în arhivele bibliotecii Museo Galileo din Florența.

Cea mai importantă invenție a lui Nikolaus Otto a fost motorul cu ciclu în patru timpi - ciclul Otto. Acest ciclu este în centrul majorității motoarelor pe benzină și pe benzină până în prezent.

Ciclul în patru timpi a fost cea mai mare realizare tehnică a lui Otto, dar s-a descoperit curând că cu câțiva ani înainte de invenția sa, același principiu al motorului a fost descris de inginerul francez Beau de Roche. (Vezi deasupra)... Un grup de industriași francezi a contestat brevetul Otto în instanță, instanța considerând argumentele lor convingătoare. Drepturile lui Otto în temeiul brevetului său au fost reduse semnificativ, inclusiv revocarea monopolului său în ciclul în patru timpi.

În ciuda faptului că concurenții au lansat producția de motoare în patru timpi, modelul Otto, dezvoltat de mulți ani de experiență, a fost în continuare cel mai bun, iar cererea pentru acesta nu s-a oprit. În 1897, au fost produse aproximativ 42 de mii de motoare de diferite capacități. Cu toate acestea, faptul că gazul luminos a fost utilizat ca combustibil a restrâns cu mult sfera de aplicare a acestora.

Numărul fabricilor de iluminat și gaze a fost nesemnificativ chiar și în Europa, în timp ce în Rusia erau doar două - la Moscova și Sankt Petersburg.

În 1865, Inventatorul francez Pierre Hugo a primit un brevet pentru o mașină care era un motor vertical, cu un singur cilindru, cu efect dublu, care folosea două pompe de cauciuc acționate de un arborele cotit pentru a furniza amestecul.

Hugo a proiectat ulterior un motor orizontal similar cu motorul Lenoir.

Muzeul Științei, Londra.

În 1870, Inventatorul austro-ungar Samuel Marcus Siegfried a proiectat un motor cu ardere internă care funcționează pe combustibil lichid și l-a instalat pe un cărucior cu patru roți.

Astăzi, această mașină este bine cunoscută sub numele de „Prima mașină Marcus”.

În 1887, în colaborare cu Bromovsky & Schulz, Markus a construit o a doua mașină, a doua mașină Marcus.

În 1872, un inventator american a brevetat un motor cu combustie internă cu două cilindri cu presiune constantă alimentat cu kerosen.

Brighton și-a denumit motorul „Ready Motor”.

Primul cilindru a servit ca un compresor care a forțat aerul în camera de ardere, în care a fost alimentat continuu kerosen. În camera de ardere, amestecul a fost aprins și prin mecanismul bobinei a intrat în al doilea - cilindrul de lucru. O diferență semnificativă din alte motoare, amestecul aer-combustibil a ars treptat și la presiune constantă.

Cei interesați de aspectele termodinamice ale motorului pot citi despre ciclul Brighton.

În 1878, Inginer scoțian Sir (cavaler în 1917) a dezvoltat primul motor în doi timpi cu aprindere cu aer comprimat. El a brevetat-o \u200b\u200bîn Anglia în 1881.

Motorul a funcționat într-un mod curios: aerul și combustibilul au fost furnizate cilindrului din dreapta, acolo a fost amestecat și acest amestec a fost împins în cilindrul din stânga, unde a fost aprins amestecul din bujie. Extinderea a avut loc, ambii pistoane au coborât, din cilindrul din stânga (prin conducta ramificată stângă) au fost emise gaze de eșapament și o nouă porție de aer și combustibil a fost aspirată în cilindrul din dreapta. În urma inerției, pistoanele s-au ridicat și ciclul a fost repetat.

În 1879, a construit o benzină complet fiabilă doua lovituri motor și a primit un brevet pentru acesta.

Cu toate acestea, adevăratul geniu al lui Benz s-a manifestat prin faptul că în proiectele ulterioare a reușit să combine diverse dispozitive (accelerație, aprindere cu scânteie a bateriei, bujie, carburator, ambreiaj, cutie de viteze și radiator) la produsele lor, care la rândul lor au devenit standardul pentru toată ingineria mecanică.

În 1883, Benz a fondat compania Benz & Cie pentru producția de motoare pe gaz și în 1886 a brevetat în patru timpi motorul pe care l-a folosit în mașinile sale.

Datorită succesului companiei Benz & Cie, Benz a reușit să dezvolte vagoane fără cai. Combinând experiența sa în fabricarea motoarelor și hobby-ul său de lungă durată de a proiecta biciclete, până în 1886 a construit primul său automobil și l-a numit „Benz Patent Motorwagen”.

Designul seamănă puternic cu un triciclu.

Motor cu ardere internă monocilindric, în patru timpi, cu un volum de lucru de 954 cm3, instalat pe " Benz Patent Motorwagen".

Motorul era echipat cu o volantă mare (utilizată nu numai pentru rotația uniformă, ci și pentru pornire), un rezervor de gaz de 4,5 litri, un carburator de tip evaporativ și o supapă glisantă prin care combustibilul pătrundea în camera de ardere. Aprinderea a fost efectuată cu o bujie de proiectare proprie Benz, a cărei tensiune a fost furnizată de la bobina Rumkorf.

Răcirea a fost apă, dar nu un ciclu închis, ci evaporativ. Aburul a scăpat în atmosferă, astfel încât mașina trebuia alimentată nu numai cu benzină, ci și cu apă.

Motorul a dezvoltat 0,9 CP. la 400 rpm și a accelerat mașina la 16 km / h.

Karl Benz își conduce mașina.

Puțin mai târziu, în 1896, Karl Benz a inventat motorul boxer (sau motor plat) în care pistoanele ajung în punctul mort superior în același timp, echilibrându-se astfel reciproc.

Muzeul Mercedes-Benz din Stuttgart.

În 1882, Inginerul englez James Atkinson a inventat ciclul Atkinson și motorul Atkinson.

Motorul Atkinson este în esență un motor în patru timpi ciclul Otto, dar cu un mecanism de manivelă modificat. Diferența a fost că în motorul Atkinson, toate cele patru curse s-au produs într-o singură revoluție a arborelui cotit.

Utilizarea ciclului Atkinson în motor a permis reducerea consumului de combustibil și a zgomotului în timpul funcționării datorită presiunii mai mici a gazelor de eșapament. În plus, acest motor nu a necesitat o cutie de viteze pentru a acționa mecanismul de distribuție a gazului, deoarece deschiderea supapelor a condus arborele cotit.

În ciuda mai multor avantaje (inclusiv eludarea brevetelor Otto) motorul nu a fost utilizat pe scară largă datorită complexității producției și a altor dezavantaje.

Ciclul Atkinson oferă performanțe și economie de mediu mai bune, dar necesită turații mari. La turații mici, produce un cuplu relativ mic și se poate bloca.

Acum, motorul Atkinson este folosit în mașinile hibride Toyota Prius și Lexus HS 250h.

În 1884, Inginerul britanic Edward Butler, la expoziția de biciclete din Londra „Stanley Cycle Show” a prezentat desenele unei mașini cu trei roți cu motor pe combustie internă pe benzină, iar în 1885 a construit-o și a arătat-o \u200b\u200bla aceeași expoziție, numind-o „Velocycle”. De asemenea, Butler a fost primul care a folosit cuvântul benzină.

Velocycle a fost brevetat în 1887.

Velocycle a fost echipat cu un motor pe benzină monocilindru, în patru timpi, echipat cu o bobină de aprindere, carburator, clapetă de accelerație și răcire cu lichid. Motorul a dezvoltat o putere de aproximativ 5 CP. cu un volum de 600 cm3 și a accelerat mașina la 16 km / h.

De-a lungul anilor, Butler a îmbunătățit performanța vehiculului său, dar a fost împiedicat să-l testeze din cauza „Legii steagului roșu” (publicat în 1865) , Prin care vehicule nu trebuie să depășească o viteză de peste 3 km / h. În plus, trei persoane trebuiau să fie prezente în mașină, dintre care una trebuia să meargă în fața mașinii cu steagul roșu. (astfel sunt măsurile de securitate) .

În revista English Mechanic din 1890, Butler scria - „Autoritățile interzic utilizarea mașinii pe șosea, drept urmare refuz să mă dezvolt în continuare”.

Din cauza lipsei de interes public pentru mașină, Butler a luat-o deoparte pentru resturi și a vândut drepturile de brevet către Harry J. Lawson. (producător de biciclete) , care a continuat să fabrice motorul pentru a fi utilizat pe bărci.

Butler însuși a continuat să creeze motoare staționare și marine.

În 1891, Herbert Aykroyd Stewart, în colaborare cu Richard Hornsby și Sons, a construit motorul Hornsby-Akroyd, în care combustibilul (kerosenul) a fost injectat sub presiune în cameră suplimentară (datorită formei sale a fost numit „minge fierbinte”), montat pe chiulasa și conectat la camera de ardere printr-un pasaj îngust. Combustibilul a fost aprins de pereții fierbinți ai camerei suplimentare și s-a repezit în camera de ardere.

1. Cameră suplimentară (minge fierbinte).

2. Cilindru.

3. Piston.

4. Carter.

Pentru pornirea motorului s-a folosit o suflantă cu care s-a încălzit o cameră suplimentară. (după pornire a fost încălzit de gazele de eșapament)... Din această cauză, motorul Hornsby-Akroyd care a fost predecesorul motor diesel proiectat de Rudolf Dieselsunt deseori numite „semi-diesel”. Cu toate acestea, un an mai târziu, Aykroyd și-a îmbunătățit motorul prin adăugarea unei „jachete de apă” (brevet datat 1892), care a crescut temperatura din camera de ardere prin creșterea raportului de compresie, iar acum nu mai era nevoie de o sursă suplimentară de încălzire.

În 1893, Rudolph Diesel a primit brevete pentru un motor termic și un „ciclu Carnot” modificat numit „Metodă și aparat pentru conversia căldurii în muncă”.

În 1897, la „Fabrica de construcții de mașini din Augsburg” (din 1904 MAN), cu participarea financiară a companiilor lui Friedrich Krupp și a fraților Sulzer, a fost creat primul motor diesel funcțional al lui Rudolf Diesel

Puterea motorului a fost de 20 de cai putere la 172 rpm, randamentul a fost de 26,2% cu o greutate de cinci tone.

Acest lucru a depășit cu mult motoarele Otto cu eficiență de 20% și turbinele cu aburi marine cu eficiență de 12%, ceea ce a generat un interes deosebit în industrie în tari diferite.

Motorul Diesel era în patru timpi. Inventatorul a descoperit că eficiența unui motor cu ardere internă este crescută prin creșterea raportului de compresie al amestecului combustibil. Dar este imposibil să comprimați puternic amestecul combustibil, deoarece atunci presiunea și temperatura cresc și se aprinde spontan înainte de timp. Prin urmare, Diesel a decis să comprime nu amestecul combustibil, ci aerul curat și la sfârșitul compresiei injectează combustibil în cilindru sub presiune puternică.

Deoarece temperatura aerului comprimat a ajuns la 600-650 ° C, combustibilul s-a auto-aprins, iar gazele, în expansiune, au mutat pistonul. Astfel, Diesel a reușit să crească semnificativ eficiența motorului, să scape de sistemul de aprindere și să folosească o pompă de combustibil de înaltă presiune în locul carburatorului

În 1933, Elling a scris profetic: „Când am început să lucrez la turbina cu gaz în 1882, am fost ferm convins că invenția mea va fi solicitată în industria avioanelor.”

Din păcate, Elling a murit în 1949, niciodată înainte de era aviației cu turboreactor.

Singura fotografie pe care am putut să o găsim.

Poate că cineva va găsi ceva despre această persoană în „Muzeul Tehnologic Norvegian”.

În 1903, Konstantin Eduardovici Ciolkovski, în revista „Revista științifică” a publicat un articol „Explorarea spațiilor lumii prin dispozitive cu jet”, unde a demonstrat pentru prima dată că un dispozitiv capabil să facă un zbor spațial este o rachetă. Articolul propunea, de asemenea, primul proiect al unei rachete cu rază lungă de acțiune. Corpul său era o cameră metalică alungită, echipată cu motor cu jet de lichid (care este și un motor cu ardere internă) ... El a propus utilizarea hidrogenului lichid și, respectiv, a oxigenului ca combustibil și oxidant.

Probabil pe această notă spațială-rachetă, merită să finalizați partea istorică, deoarece a venit secolul al XX-lea și motoarele de ardere internă au început să fie produse peste tot.

Postfață filozofică ...

K.E. Ciolkovski credea că în viitorul previzibil oamenii vor învăța să trăiască, dacă nu pentru totdeauna, atunci cel puțin pentru o perioadă foarte lungă de timp. În acest sens, va fi puțin spațiu (resurse) pe Pământ și navele vor fi necesare pentru a se muta pe alte planete. Din păcate, ceva în această lume a mers prost și, cu ajutorul primelor rachete, oamenii au decis să distrugă pur și simplu felul lor ...

Mulțumesc tuturor celor care l-au citit.

Toate drepturile rezervate © 2016

Orice utilizare a materialelor este permisă numai cu un link activ către sursă.

De aproximativ o sută de ani, în întreaga lume, principalul motor pe mașini și motociclete, tractoare și combine, alte echipamente sunt motorul cu ardere internă. Ajuns la începutul secolului al XX-lea pentru a înlocui motoarele cu ardere externă (abur), acesta rămâne cel mai rentabil tip de motor din secolul al XXI-lea. În acest articol, vom analiza mai atent dispozitivul, principiul de funcționare al diferitelor tipuri de motoare cu ardere internă și principalele sale sisteme auxiliare.

Definiție și caracteristici generale ale funcționării ICE

Principala caracteristică a oricărui motor cu ardere internă este că combustibilul este aprins direct în interiorul camerei sale de lucru și nu în suporturi externe suplimentare. În timpul funcționării, energia chimică și termică din combustia combustibilului este transformată în lucru mecanic. Principiul de funcționare al motorului cu ardere internă se bazează pe efectul fizic al expansiunii termice a gazelor, care se formează în timpul arderii amestecului combustibil-aer sub presiune în interiorul cilindrilor motorului.

Clasificarea motorului cu ardere internă

În procesul de evoluție a motorului cu ardere internă, următoarele tipuri de motoare și-au dovedit eficacitatea:

- Reciprocmotoare de combustie internă. În ele, camera de lucru este situată în interiorul cilindrilor, iar energia termică este transformată în lucru mecanic prin intermediul unui mecanism cu manivelă care transferă energia mișcării către arborele cotit. Motoarele cu piston sunt împărțite, la rândul lor, în

- carburator, în care amestecul aer-combustibil este format în carburator, injectat în cilindru și aprins acolo de scânteia de la bujie;

- injecţie, în care amestecul este alimentat direct în colectorul de admisie, prin duze speciale, sub controlul unității electronice de control, și este, de asemenea, aprins cu ajutorul unei lumânări;

- motorină, în care aprinderea amestecului aer-combustibil are loc fără lumânare, prin comprimarea aerului, care este încălzit prin presiune de la o temperatură care depășește temperatura de ardere, iar combustibilul este injectat în cilindri prin intermediul injectoarelor.

- Piston rotativ motoare de combustie internă. La motoarele de acest tip, energia termică este transformată în lucru mecanic prin rotirea unui rotor de o formă și profil special cu gaze de lucru. Rotorul se deplasează de-a lungul unei „traiectorii planetare” în interiorul camerei de lucru, care are forma unui „opt”, și îndeplinește funcțiile atât ale unui piston, cât și ale unui mecanism de sincronizare (mecanism de distribuție a gazului), precum și al unui arbore cotit.

- Turbina de gaz motoare de combustie internă. În aceste motoare, transformarea energiei termice în lucru mecanic se realizează prin rotirea unui rotor cu lame speciale în formă de pană, care acționează arborele turbinei.

Cele mai fiabile, nepretențioase, economice în ceea ce privește consumul de combustibil și necesitatea unei întrețineri regulate sunt motoarele cu piston.

Vehiculele cu alte tipuri de motoare cu ardere internă pot fi incluse în Cartea Roșie. În zilele noastre, mașinile cu motoare cu pistoane rotative face doar Mazda. O serie experimentală de mașini cu motor cu turbină cu gaz a fost produsă de „Chrysler”, dar a fost în anii 60, și niciun alt producător de automobile nu a revenit la această problemă. În URSS, tancurile T-80 și navele de debarcare Zubr erau echipate cu motoare cu turbină cu gaz, dar ulterior s-a decis abandonarea acestui tip de motoare. În această privință, să ne oprim în detaliu asupra motoarelor cu combustie internă cu piston care au câștigat dominația mondială.

Carcasa motorului se unește într-un singur organism:

- corp cilindric, în interiorul camerelor de ardere din care se aprinde amestecul combustibil-aer, iar gazele din această combustie acționează pistoanele;

- mecanism cu manivela, care transferă energia mișcării la arborele cotit;

- mecanism de distribuție a gazelor, care este conceput pentru a asigura deschiderea / închiderea în timp util a supapelor pentru intrarea / ieșirea amestecului combustibil și a gazelor de eșapament;

- sistemul de alimentare („injecție”) și aprindere („aprindere”) a amestecului combustibil-aer;

- sistem de eliminare a produsului de ardere (gaze de esapament).

Vedere în secțiune a unui motor cu ardere internă în patru timpi

La pornirea motorului, un amestec de aer-combustibil este injectat în cilindrii săi prin supapele de admisie și aprins acolo de o bujie. În timpul arderii și expansiunii termice a gazelor din suprapresiune, pistonul se pune în mișcare, transferând lucrările mecanice la rotația arborelui cotit.

Muncă motor cu piston arderea internă se efectuează ciclic. Aceste cicluri se repetă de câteva sute de ori pe minut. Acest lucru asigură o rotație continuă înainte a arborelui cotit care iese din motor.

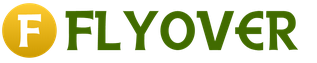

Să definim terminologia. O cursă este un proces de lucru care are loc într-un motor într-o singură cursă a pistonului, mai exact, într-o singură mișcare într-o direcție, în sus sau în jos. Un ciclu este o colecție de măsuri care se repetă într-o secvență specifică. În funcție de numărul de curse din cadrul unui ciclu de lucru, motoarele cu ardere internă sunt împărțite în doi timpi (ciclul se desfășoară într-o rotație a arborelui cotit și două curse de piston) și în patru timpi (în două rotații ale arborelui cotit și patru curbe de piston). În același timp, atât în \u200b\u200bacele motoare, cât și în alte motoare, procesul de lucru se desfășoară în conformitate cu următorul plan: admisie; comprimare; combustie; extindere și eliberare.

Principiile motorului cu ardere internă

- Principiul de funcționare al unui motor în doi timpi

Când motorul este pornit, pistonul, purtat de rotația arborelui cotit, începe să se miște. De îndată ce ajunge la punctul mort inferior (BDC) și se deplasează în sus, un amestec combustibil-aer este furnizat în camera de ardere a cilindrului.

În mișcarea sa ascendentă, pistonul îl comprimă. În momentul în care pistonul ajunge la punctul mort superior (TDC), scânteia de la bujia electronică aprinde amestecul combustibil-aer. Extindându-se instantaneu, vaporii de combustibil ars împing rapid pistonul înapoi în centrul mort inferior.

În acest moment, se deschide supapa de evacuare, prin care gazele de evacuare fierbinți sunt îndepărtate din camera de ardere. După ce a trecut din nou de BDC, pistonul își reia mișcarea către TDC. În acest timp, arborele cotit face o revoluție.

Cu o nouă mișcare a pistonului, canalul de admisie al amestecului combustibil-aer se deschide din nou, care înlocuiește întregul volum al gazelor de eșapament degajate, iar întregul proces se repetă din nou. Datorită faptului că munca pistonului în astfel de motoare este limitată la două curse, acesta efectuează mult mai puțin decât într-un motor în patru timpi, numărul de mișcări pentru o anumită unitate de timp. Pierderile de frecare sunt reduse la minimum. Cu toate acestea, se eliberează multă energie termică, iar motoarele în doi timpi se încălzesc mai repede și mai puternic.

La motoarele în doi timpi, pistonul înlocuiește mecanismul de distribuție a supapei, în cursul mișcării sale, în anumite momente, deschizând și închizând orificiile de admisie și evacuare de lucru din cilindru. Cel mai prost schimb de gaze în comparație cu un motor în patru timpi este principalul dezavantaj al unui sistem ICE în doi timpi. În momentul îndepărtării gazelor de eșapament, se pierde un anumit procent din substanța de lucru, dar și puterea.

Sferele de aplicare practică a motoarelor cu combustie internă în doi timpi sunt motorete și scutere; motoare pentru bărci, mașini de tuns iarba, ferăstraie cu lanț etc. echipamente de mică putere.

Aceste dezavantaje sunt lipsite de motoare cu combustie internă în patru timpi, care, în diferite versiuni, sunt instalate pe aproape toate mașinile, tractoarele și alte echipamente moderne. În ele, intrarea / ieșirea amestecului combustibil / gazelor de eșapament se efectuează sub formă de procese de lucru separate și nu sunt combinate cu compresie și expansiune, ca în cele din doi timpi. Mecanismul de distribuție a gazului asigură sincronizarea mecanică a funcționării supapelor de admisie și evacuare cu viteza arborelui cotit. La un motor în patru timpi, injecția amestecului combustibil-aer are loc numai după îndepărtarea completă a gazelor de eșapament și închiderea supapelor de eșapament.

Procesul de lucru al motorului cu ardere internă

Fiecare cursă de lucru este de o cursă a pistonului de la punctul mort de sus în jos. În acest caz, motorul parcurge următoarele faze de funcționare:

- Primul accident vascular cerebral, aportul... Pistonul se deplasează de sus în jos în punctul mort. În acest moment, apare un vid în interiorul cilindrului, supapa de admisie se deschide și amestecul combustibil-aer intră. La sfârșitul admisiei, presiunea din cavitatea cilindrului este cuprinsă între 0,07 și 0,095 MPa; temperatura - de la 80 la 120 de grade Celsius.

- A doua măsură, compresia... Când pistonul se deplasează de jos în jos în punctul mort și supapele de admisie și evacuare sunt închise, amestecul combustibil este comprimat în cavitatea cilindrului. Acest proces este însoțit de o creștere a presiunii până la 1,2-1,7 MPa și a temperaturii - până la 300-400 grade Celsius.

- A treia măsură, expansiunea... Amestecul combustibil / aer se aprinde. Acest lucru este însoțit de eliberarea unei cantități semnificative de energie termică. Temperatura în cavitatea cilindrului crește brusc la 2,5 mii grade Celsius. Sub presiune, pistonul se deplasează rapid către punctul mort inferior. Indicatorul de presiune în acest caz este de la 4 la 6 MPa.

- A patra măsură, problema... În timpul mișcării inverse a pistonului către punctul mort superior, se deschide supapa de evacuare, prin care gazele de eșapament sunt împinse din cilindru în conducta de evacuare și apoi în mediu. Indicatorii de presiune din etapa finală a ciclului sunt de 0,1-0,12 MPa; temperaturi - 600-900 grade Celsius.

Sisteme auxiliare pentru motoare cu ardere internă

Sistemul de aprindere face parte din echipamentul electric al mașinii și este proiectat pentru a oferi o scânteie, aprinderea amestecului combustibil-aer în camera de lucru a cilindrului. Componente sistemele de aprindere sunt:

- Sursă de putere... Când motorul este pornit, aceasta este bateria și, în timpul funcționării motorului, generatorul.

- Comutator sau comutator de contact... A fost anterior un mecanic, iar în ultimii ani tot mai des un dispozitiv de contact electric pentru alimentarea tensiunii electrice.

- Stocare a energiei... O bobină sau autotransformator este o unitate concepută pentru a stoca și converti energia suficientă pentru a genera descărcarea necesară între electrozii bujiei.

- Distribuitor aprindere (distribuitor)... Un dispozitiv conceput pentru a distribui un impuls de înaltă tensiune de-a lungul firelor care duc la bujii ale fiecărui cilindru.

Sistem de aprindere ICE

- Sistem de admisie

Este proiectat sistemul de admisie a motorului cu ardere internă pentru neîntrerupt depunere în motor atmosferic aer, pentru amestecarea acestuia cu combustibil și pregătirea unui amestec combustibil. Trebuie remarcat faptul că în motoarele cu carbură trecute, sistemul de admisie constă dintr-un canal de aer și un filtru de aer. Și asta e tot. Sistemul de admisie al mașinilor, tractoarelor și altor echipamente moderne include:

- Admisie a aerului... Este o conductă de ramificare de o formă convenabilă pentru fiecare motor special. Prin el, aerul atmosferic este aspirat în motor, prin diferența de presiune în atmosferă și în motor, unde apare un vid atunci când pistoanele se mișcă.

- Filtru de aer... Acesta este un material consumabil conceput pentru a curăța aerul care intră în motor de praf și particule solide, cu reținerea lor pe filtru.

- Clapetei de accelerație... Supapă de aer concepută pentru a regla alimentarea cu cantitatea necesară de aer. Mecanic, este activat prin apăsarea pedalei de gaz, iar în tehnologia modernă, electronic.

- Colector de admisie... Distribuie fluxul de aer către cilindrii motorului. Pentru a oferi fluxului de aer distribuția dorită, se utilizează clapete speciale de admisie și un amplificator de vid.

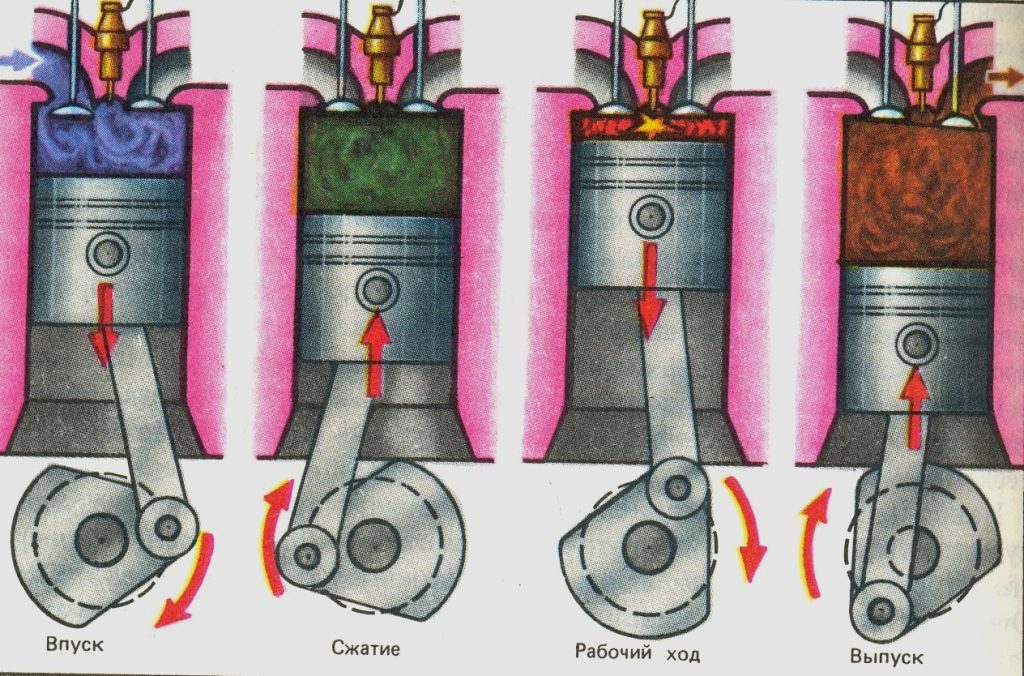

Sistemul de alimentare cu combustibil sau sistemul de alimentare cu motor cu ardere internă este „responsabil” pentru neîntrerupere alimentarea cu combustibil pentru formarea unui amestec combustibil-aer. Sistemul de alimentare cu combustibil include:

- Rezervor de combustibil - un rezervor pentru depozitarea benzinei sau motorinei, cu un dispozitiv pentru preluarea combustibilului (pompă).

- Liniile de combustibil - un set de țevi și furtunuri prin care motorul își primește „alimentele”.

- Dispozitiv de amestecare, adică carburator sau injector - un mecanism special pentru prepararea unui amestec combustibil-aer și injectarea acestuia în motorul cu ardere internă.

- Unitate de control electronic (ECU) formarea și injectarea amestecului - în motoarele cu injecție, acest dispozitiv este „responsabil” pentru lucrul sincron și eficient la formarea și furnizarea amestecului combustibil către motor.

- Pompă de combustibil - un dispozitiv electric pentru pomparea benzinei sau motorinei în conducta de combustibil.

- Filtrul de combustibil este un consumabil pentru purificarea suplimentară a combustibilului în timpul transportului său de la rezervor la motor.

Diagrama sistemului de alimentare ICE

- Sistem de lubrifiere

Scopul sistemului de lubrifiere a motorului cu ardere internă este reducerea forței de frecare și efectul său distructiv asupra pieselor; deviere părți din exces căldură; ștergere produse depozite de carbon și uzură; protecţie metal din coroziune... Sistemul de lubrifiere a motorului cu ardere internă include:

- Tigaie cu ulei - rezervor pentru depozitarea uleiului de motor. Nivelul uleiului din bazin este controlat nu numai de o jojă specială, ci și de un senzor.

- Pompă de ulei - pompează ulei din palet și îl furnizează către detaliile de care aveți nevoie motor prin canale speciale forate - „linii”. Sub acțiunea gravitațională, uleiul curge în jos din părțile lubrifiate, înapoi în vasul de ulei, se acumulează acolo și ciclul de lubrifiere se repetă din nou.

- Filtru de ulei captează și îndepărtează din uleiul de motor particulele solide formate din depozite de carbon și produse de uzură. Elementul filtrant este întotdeauna înlocuit cu unul nou la fiecare schimb de ulei de motor.

- Radiator cu ulei proiectat pentru a răci uleiul de motor folosind fluid din sistemul de răcire a motorului.

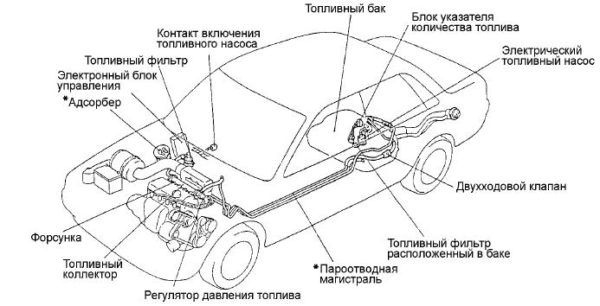

Sistemul de evacuare al motorului cu ardere internă servește pentru îndepărtare a petrecut gaze și reduce zgomotul funcționarea motorului. În tehnologia modernă, sistemul de evacuare constă din următoarele părți (în ordinea gazelor de eșapament de la motor):

- Colector de evacuare. Acesta este un sistem de țevi din fontă la temperatură înaltă, care primește gaze de evacuare incandescente, stinge procesul oscilator primar și le trimite mai departe în conducta de admisie.

- Downpipe - o ieșire curbată de gaz realizată din metal rezistent la foc, denumită popular „pantaloni”.

- Rezonator, sau, vorbind într-un limbaj popular, „malul” tobei de eșapament este un recipient în care are loc separarea gazelor de eșapament și o scădere a vitezei acestora.

- Catalizator - un dispozitiv conceput pentru curățarea gazelor de eșapament și neutralizarea acestora.

- Toba de esapament - un container cu un complex de partiții speciale concepute pentru schimbări multiple în direcția fluxului de gaz și, în consecință, zgomotul acestora.

Sistem de evacuare a motorului cu ardere internă

- Sistem de răcire

Dacă pe motorete, scutere și motociclete ieftine, este încă utilizat un sistem de răcire cu aer al motorului - cu un flux de aer care se apropie, atunci, desigur, nu este suficient pentru o tehnologie mai puternică. Funcționează aici sistem fluid proiectat pentru răcire pentru luând în exces căldura la motor și reducerea sarcinilor termice pe detaliile sale.

- Radiator sistemul de răcire servește la transferul excesului de căldură în mediu. Se compune dintr-un număr mare de tuburi curbate din aluminiu, cu nervuri pentru o disipare suplimentară a căldurii.

- Ventilator conceput pentru a spori efectul de răcire a radiatorului din fluxul de aer care se apropie.

- Pompă de apă (pompă) - „antrenează” lichidul de răcire prin cercurile „mici” și „mari”, asigurând circulația acestuia prin motor și radiator.

- Termostat - o supapă specială care asigură temperatura optimă a lichidului de răcire prin pornirea acestuia într-un „cerc mic”, ocolind radiatorul (cu un motor rece) și într-un „cerc mare”, prin radiator - cu un motor cald.

Lucrul bine coordonat al acestor sisteme auxiliare asigură eficiența și fiabilitatea maximă a motorului cu ardere internă.

În concluzie, trebuie remarcat faptul că, în viitorul previzibil, nu este de așteptat apariția unor concurenți demni la motorul cu ardere internă. Există toate motivele pentru a afirma că, în forma sa modernă, îmbunătățită, va rămâne tipul dominant de motor în toate sectoarele economiei mondiale timp de câteva decenii.

Un motor cu ardere internă este un motor cu căldură de tip piston în care energia chimică a combustibilului este transformată în căldură direct în interiorul cilindrului de lucru. Ca rezultat reactie chimica combustibil cu oxigen din aer, gazele de ardere se formează cu presiune ridicata și temperatura, care sunt fluidul de lucru al motorului. Produsele de ardere pun presiune pe piston și îl determină să se miște. Mișcarea alternativă a pistonului cu ajutorul mecanismului manivelei este transformată într-o mișcare de rotație a arborelui cotit.

Motoarele cu ardere internă funcționează în conformitate cu unul din cele trei cicluri: izocoric (ciclul Otto), izobaric (ciclul Diesel) și mixt (ciclul Trinkler), care diferă prin natura procesului de transfer al căldurii în fluidul de lucru. Într-un ciclu mixt, o parte din căldură este transferată la un volum constant, iar restul la o presiune constantă. Eliminarea căldurii în toate ciclurile se efectuează de-a lungul izocorului.

Setul de procese secvențiale și care se repetă periodic necesare pentru mișcarea pistonului - umplerea cilindrului, compresie, ardere urmată de expansiunea gazelor și curățarea cilindrului de produsele de ardere - se numește ciclul de funcționare al motorului. Partea ciclului care efectuează o cursă a pistonului se numește cursă.

Motoarele cu ardere internă sunt împărțite în patru timpi și doi timpi; la motoarele în patru timpi, ciclul de funcționare durează patru timpi, iar la motoarele în doi timpi, în două.

Motoarele cu ardere internă sunt utilizate în principal pe un ciclu combinat. Pozițiile limită extreme ale pistonului în cilindru se numesc, respectiv, punctele moarte superioare și inferioare (în. M. T., N. M.). Distanța de-a lungul axei cilindrului, parcursă de piston de la o poziție extremă la alta, se numește cursa pistonuluiS (fig. 125). Volumul descris de piston când se deplasează între v. m. t. și n. m.t., numit volumul de lucru al cilindruluiV s ... Volumul cilindrului de deasupra pistonului atunci când acesta din urmă este la n. m., numit volumul camerei de compresieV din ... Volumul cilindrului la poziția pistonului în N. m.t. se numește volumul total al cilindruluiV și : V a \u003d V din + V s .

Raportul dintre volumul total al cilindrului și volumul camerei de compresie se numește raport de compresie? \u003dV a / V c .

Raportul de compresie depinde de tipul de motor. Pentru motoarele diesel marine, raportul de compresie este 12-18. Principalele caracteristici de proiectare ale unui motor sunt diametrul cilindrului, cursa pistonului, numărul cilindrilor și dimensiunile generale.

Motor în patru timpi.

În fig. 125 prezintă o diagramă a unui motor diesel în patru timpi. Rama de bază diesel 15 se sprijină pe fundația navei1 ... Blocul cilindric 11 este fixat pe patul motor 14. Pistonul 9, sub acțiunea gazelor, se deplasează de-a lungul oglinzii manșonului cilindrului 10 și cu ajutorul unei biele13 roteste arborele cotit 2. Capul superior al bielei cu pinul pistonului3 conectat la piston, iar cel inferior acoperă manivela arborelui cotit. În capac7 cilindrul conține o supapă de admisie 4, o supapă de evacuare 8 și un injector de combustibil 6. Supapele de admisie și evacuare sunt acționate printr-un sistem de tije și pârghii 5 de la șaibele cu came ale arborilor cu came 12. Acestea din urmă primesc rotație de la arborele cotit.

Ciclul de lucru într-un motor în patru timpi are loc în două rotații ale arborelui cotit - în patru timpi (curse) ale pistonului. Dintre cele patru mișcări (bare), trei mișcări (bare) sunt pregătitoare, iar una funcționează. Fiecare bară este numită procesul principal care are loc în timpul acelei bare.

Primul accident vascular cerebral este aportul. Când pistonul se deplasează în jos (Fig. 126), se creează un vid deasupra pistonului din cilindru, iar prin supapa de admisie deschisă forțat a, aerul atmosferic umple cilindrul. Pentru a umple mai bine cilindrul cu o încărcare proaspătă de aer, supapa de admisie a se deschide puțin mai devreme decât ajunge pistonul b. m. punctul t1 ; există un avans de admisie (15-30 ° în unghiul de rotație al arborelui cotit). Admisia de aer în cilindru se termină la punctul 2. Supapa de admisie a se închide cu un unghi de întârziere de 10-30 ° după n. m. t. capacitatea de a folosi inerția aerului de intrare la o viteză mare, ceea ce duce la o încărcare mai completă a cilindrului. Durata admisiei corespunde unghiului de rotație al arborelui cotit cu 220-250 ° și este prezentată în figură prin unghiul umbrit 1-2, și în diagrama p-? - linia de admisie 1-2.

A doua măsură este compresia. Din momentul în care supapa de admisie a este închisă (punctul 2), când pistonul se deplasează în sus, începe compresia. Volumul scade, temperatura și presiunea aerului cresc. Timpul de compresie este de 140-160 ° de rotație a arborelui cotit și se termină în punctul respectiv3 ... Presiunea la sfârșitul compresiei atinge 3-4,5 MN / m 2 , iar temperatura este de 800-1100 ° K. Temperatura ridicată a sarcinii de aer asigură autoaprinderea combustibilului. La sfârșitul cursei de compresie, când pistonul nu a atins b. m.t. (punctul3 ), combustibilul este injectat prin injectorb ... Avansul de alimentare cu combustibil (unghi de avans de 10-30 °) face posibil ca pistonul să ajungă m. t. pentru a pregăti amestecul de lucru pentru aprindere spontană.

Al treilea ciclu este o lovitură de lucru. Combustibilul arde și produsele de ardere se extind. Durata arderii combustibilului este de 40-60 ° de rotație a arborelui cotit (proces3-4 pe imagine). La sfârșitul arderii, energia internă a gazelor crește, presiunea gazului atinge o valoare semnificativă5 - 8 Mn / m 2 , iar temperatura este de 1500-2000 ° K. Punctul 4 este începutul expansiunii gazelor. Sub presiunea gazelor, pistonul se deplasează în jos, făcând lucrări mecanice utile. La sfârșitul expansiunii (unghiul de plumb 20-40 ° BC) - punctul 5 - supapa de evacuare se deschide, presiunea din cilindru scade brusc și atunci când pistonul ajunge la N. m.t. se dovedește a fi egal cu 0,1-0,11 MN / m 2 , iar temperatura este de 600-800 ° K. Pre-eliberarea oferă o rezistență minimă la mișcarea în sus a pistonului în cursa ulterioară. Cursa de lucru se efectuează peste 160-180 ° din unghiul de rotație al arborelui cotit.

A patra măsură este eliberarea. Se continuă de la punctul 5 la punctul 6. Când pistonul este eliberat, deplasându-se în sus de la n. m. t., împinge afară produsele de ardere uzate. Supapa de evacuare se închide cu o anumită întârziere (cu 10-30 ° din unghiul de rotație al arborelui cotit după turația motorului). Acest lucru îmbunătățește îndepărtarea produselor de ardere prin evacuare datorită acțiunii de aspirație a gazelor, mai ales că supapa de admisie este deja deschisă în acest moment. Această poziție a supapelor se numește „suprapunere supapă”. Suprapunerea supapelor asigură o îndepărtare mai perfectă a produselor de ardere. Eliberarea se efectuează la 225-250 ° de unghiul de rotație al arborelui cotit.

Motor în doi timpi.

![]()

În fig. 127 prezintă o diagramă a funcționării unui motor diesel în doi timpi. Distribuția gazului în motoarele în doi timpi se realizează prin orificiile de purjare P și orificiile de evacuareÎN ... Ferestrele de purjare sunt conectate la un receptor de purjareR , în care pompa de purjareH aerul curat este injectat la o presiune de 0,12-0,16 MN / m 2 ... Porturile de ieșire, situate puțin mai sus decât porturile de purjare, sunt conectate la galeria de ieșire. Combustibilul este furnizat cilindrului de către injectorul F. Ciclul de funcționare al unui motor în doi timpi se efectuează în două curse de piston, într-o singură rotație a arborelui cotit. Deschiderea și închiderea orificiilor de ieșire și purjare se face cu un piston.

Luați în considerare succesiunea proceselor dintr-un cilindru.

Prima lovitură este combustia, expansiunea, eliberarea și evacuarea aerului. Pistonul se deplasează în jos de la. m. t. până la n. m.t. La începutul ciclului, arderea violentă are loc cu o creștere a presiunii gazului la 5-10Mn / m 2 și temperaturi de până la 1700-1900 ° K pentru motoarele cu viteză redusă și 1800-2000 ° K pentru cele cu viteză mare. Arderea se termină la punctul 4 și apoi produsele de ardere se extind (secțiunea 4-5) la o presiune de 0,25-0,6Mn / m 2 și o temperatură de 900-1200 ° K. Când viermele de sânge este poziționat în punctul 5 (50-70 ° î.Hr.), orificiile de ieșire se deschid, presiunea din cilindru scade brusc și gazele de eșapament ale galeriei de evacuare încep să fie eliberate în atmosferă. Înălțimea orificiilor de purjare este selectată astfel încât, până când se deschid, presiunea gazului din cilindru să fie aproape de presiunea aerului de purjare din receptorul de purjare. După deschiderea orificiilor de purjare (punctul 6), aerul de purjare, intrând în cilindru, deplasează produsele de ardere prin orificiile de evacuare, în timp ce o parte din aer pleacă cu gazele de evacuare. Când ferestrele de purjare sunt deschise, cilindrul este curățat forțat și umplut cu o încărcare nouă; acest proces se numește purjare.

A doua măsură. Procesul de purjare continuă și atunci când pistonul se deplasează în sus de la n. m. t. înainte de a închide ferestrele de aerisire (punctul 1). După ce pistonul închide orificiile de evacuare (punctul 2), procesul de evacuare se încheie și începe procesul de comprimare a încărcăturii de aer proaspăt. La sfârșitul compresiei (w.mt), presiunea aerului este de 3,5-5 MN / m 2 , iar temperatura este de 750-800 ° K. Temperatura ridicată a aerului la sfârșitul compresiei asigură autoaprinderea combustibilului. Apoi ciclul se repetă.

Din aceleași motive ca și pentru motoarele diesel în patru timpi, combustibilul este furnizat cilindrului cu un avans de 10-20 ° al rotației arborelui cotit la v. m.t. (punctul3 ).

În prezent, ambele motoare diesel în doi și patru timpi sunt utilizate pe nave. Pentru navele de marfă și pasageri de mare capacitate, motorul principal este un motor în doi timpi. Motoarele diesel cu două timpi cu viteză redusă sunt durabile, foarte economice, dar au o greutate și dimensiuni mari. La aceeași viteză și dimensiune a cilindrului, puterea unui motor în doi timpi este teoretic de două ori mai mare decât a unui motor în patru timpi. Creșterea puterii unui motor în doi timpi se datorează arderii de două ori mai mult combustibil decât într-un timp în patru timpi, dar din moment ce volumul cilindrului de lucru (datorită prezenței geamurilor de evacuare și de purjare) nu este utilizat pe deplin, iar o parte din putere (4-10%) este cheltuită pentru antrenarea pompei de purjare , atunci excesul real de putere într-un motor în doi timpi față de puterea unui motor în patru timpi este de 70-80%.

Un motor în patru timpi cu aceeași putere și viteză cu un motor în doi timpi are dimensiuni și greutate mari. Un motor în doi timpi la aceeași turație și număr de cilindri cu un motor în patru timpi funcționează mai uniform datorită numărului dublu de cicluri de funcționare. Numărul minim de cilindri pentru a asigura pornirea sigură este de patru pentru un motor în doi timpi și șase pentru un motor în patru timpi.

Absența supapelor și a dispozitivelor de acționare pentru acestea într-un motor în doi timpi cu o degajare cu fante simplifică designul său. Cu toate acestea, piesele necesită materiale mai rezistente, deoarece motoarele în doi timpi funcționează la condiții de temperatură mai ridicate.

La motoarele în doi timpi, curățarea, purjarea și încărcarea cu aer proaspăt a cilindrului se efectuează pe parcursul unei curse, prin urmare calitatea acestor procese este mai mică decât cea a unui motor în patru timpi.

Motoarele în patru timpi sunt mai convenabile în ceea ce privește creșterea puterii lor prin supraalimentare. Pentru ei, se folosește o schemă de presurizare mai simplă, densitatea căldurii cilindrilor fiind mai mică decât cea a motoarelor diesel în doi timpi. Pentru motoarele diesel moderne în patru timpi cu supraalimentare a turbinei cu gaz, consumul efectiv specific de combustibil este de 0,188-0,190 kg / (kW? H), iar pentru motoarele diesel în doi timpi cu viteză redusă cu supraalimentare 0,204-0,210 kg / (kW? H).